Ebben az átfogó cikkben a 4 rétegű PCB stackup világába ásunk bele, és végigvezeti Önt a legjobb tervezési technikákon és szempontokon.

Bevezetés:

A PCB (nyomtatott áramköri lapok) tervezésének világában az optimális egymásra épülés elérése kritikus fontosságú az egyenletes teljesítmény és a megbízható működés biztosítása érdekében. A modern elektronikai berendezések egyre növekvő igényeinek kielégítése érdekében, mint például a gyorsabb sebesség, a nagyobb sűrűség és a csökkentett jelinterferencia, egy jól megtervezett, 4 rétegű PCB-felhalmozás kritikus fontosságú. Ez a cikk átfogó útmutatóként szolgál, hogy segítsen megérteni az optimális 4 rétegű PCB-feltöltés megvalósításával kapcsolatos legfontosabb szempontokat és szempontokat. Szóval, ássunk bele a PCB-halmozás világába, és fedjük fel a sikeres tervezés titkait!

tartalom:

1. Ismerje meg a 4 rétegű nyomtatott áramköri lapok egymásra helyezésének alapjait:

- PCB Stackup: Mi ez és miért fontos?

- Kulcsfontosságú szempontok a 4 rétegű verem kialakításánál.

- A megfelelő rétegelrendezés fontossága.

- Jelzési és elosztási rétegek: szerepek és helyek.

- A belső mag és prepreg anyagok kiválasztását befolyásoló tényezők.

PCB halmozás:A nyomtatott áramköri lapok különböző rétegeinek elrendezésére és konfigurációjára utal. Ez magában foglalja a vezetőképes, szigetelő és jelelosztó rétegek meghatározott sorrendben történő elhelyezését a PCB kívánt elektromos teljesítményének és funkcionalitásának elérése érdekében. A PCB összerakása fontos, mert meghatározza a jel integritását, az energiaelosztást, a hőkezelést és a PCB általános teljesítményét.

Főbb szempontok a 4 rétegű veremtervezéshez:

A 4 rétegű nyomtatott áramköri lapok megtervezésekor néhány kulcsfontosságú szempont a következők:

A jel integritása:

A jelrétegek egymáshoz közeli elhelyezése, miközben a tápfeszültség és a földsíkok egymás mellett maradnak, javítja a jel integritását azáltal, hogy csökkenti a jelnyomok és a referenciasíkok közötti impedanciát.

Áram- és földelosztás:

A teljesítmény és a földsíkok megfelelő elosztása és elhelyezése kritikus fontosságú a hatékony áramelosztás és a zajcsökkentés szempontjából. Az impedancia minimalizálása érdekében fontos ügyelni a vastagságra és a táp- és a földsík közötti távolságra.

Hőkezelés:

Figyelembe kell venni a hőátvezető nyílások és hűtőbordák elhelyezését, valamint a hősíkok elosztását a hatékony hőelvezetés és a túlmelegedés elkerülése érdekében.

Alkatrészek elhelyezése és irányíthatósága:

Gondosan meg kell fontolni az összetevők elhelyezését és útválasztását, hogy biztosítsa az optimális jeltovábbítást és elkerülje a jelinterferenciát.

A megfelelő rétegelrendezés jelentősége:A NYÁK-verem rétegeinek elrendezése kritikus fontosságú a jel integritásának megőrzése, az elektromágneses interferencia (EMI) minimalizálása és az energiaelosztás kezelése szempontjából. A megfelelő rétegelhelyezés biztosítja a szabályozott impedanciát, csökkenti az áthallást, és javítja a PCB-tervezés általános teljesítményét.

Jel- és elosztási rétegek:A jeleket általában a felső és az alsó jelrétegen vezetik, míg a táp- és a földi síkok belül vannak. Az elosztóréteg táp- és földlapként működik, és alacsony impedanciájú utat biztosít a táp- és földcsatlakozások számára, minimalizálva a feszültségesést és az EMI-t.

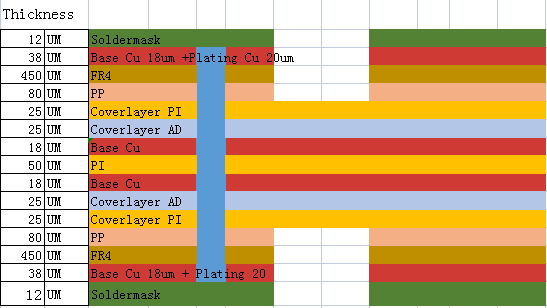

A mag és prepreg anyag kiválasztását befolyásoló tényezők:A NYÁK-felszereléshez használt mag és prepreg anyagok kiválasztása olyan tényezőktől függ, mint az elektromos teljesítménykövetelmények, a hőkezelési szempontok, a gyárthatóság és a költségek. Néhány fontos figyelembe veendő tényező a dielektromos állandó (Dk), a disszipációs tényező (Df), az üvegesedési hőmérséklet (Tg), a vastagság és a gyártási folyamatokkal, például a laminálással és a fúrással való kompatibilitás. Ezen anyagok gondos kiválasztása biztosítja a PCB kívánt elektromos és mechanikai tulajdonságait.

2. Technikák az optimális 4 rétegű NYÁK egymásra helyezéséhez:

- Az alkatrészek gondos elhelyezése és nyomkövetési útválasztás a hatékony tápellátás és a jelintegritás érdekében.

- A földi és tápsíkok szerepe a zaj minimalizálásában és a jelintegritás maximalizálásában.

- Határozza meg az egyes rétegek megfelelő vastagságát és dielektromos állandóját.

- Használja ki a vezérelt impedancia-útválasztás előnyeit a nagy sebességű kiviteleknél.

- Termikus megfontolások és hőkezelés többrétegű veremekben.

Ezek a technikák segítenek elérni az optimális 4 rétegű PCB-halmozást:

Az alkatrészek körültekintő elhelyezése és a nyomkövetés útválasztása:Hatékony tápellátás és jelintegritás érhető el az alkatrészek gondos elhelyezésével és a nyomkövetési útválasztással. Csoportosítsa a kapcsolódó összetevőket, és biztosítson rövid, közvetlen kapcsolatokat közöttük. Csökkentse minimálisra a nyomok hosszát, és kerülje az érzékeny nyomok keresztezését. Használjon megfelelő távolságot, és tartsa távol az érzékeny jeleket a zajforrásoktól.

Földi és erőgépek:A földi és tápsíkok létfontosságú szerepet játszanak a zaj minimalizálásában és a jelintegritás maximalizálásában. Használjon dedikált földelési és tápsíkot, hogy stabil referenciasíkot biztosítson és csökkentse az elektromágneses interferenciát (EMI). Biztosítsa a megfelelő csatlakozásokat ezekhez a síkokhoz, hogy fenntartsa a visszatérő áram alacsony impedanciáját.

Határozza meg a megfelelő rétegvastagságot és a dielektromos állandót:Az egyes rétegek vastagsága és dielektromos állandója befolyásolja a jel terjedését és az impedancia szabályozását. Határozza meg a kívánt impedancia értéket, és ennek megfelelően válassza ki minden réteghez a megfelelő vastagságot és dielektromos állandót. Tekintse át a PCB tervezési irányelveit, és vegye figyelembe a jelfrekvenciára és az átviteli vonalra vonatkozó követelményeket.

Szabályozott impedancia útválasztás:A vezérelt impedancia-útválasztás kritikus fontosságú a nagy sebességű tervezéseknél a jelvisszaverődés minimalizálása, a jel integritásának megőrzése és az adathibák megelőzése érdekében. Határozza meg a kritikus jelek szükséges impedanciaértékeit, és használjon ellenőrzött impedancia-útválasztási technikákat, például differenciálpárt, szalagvezetékes vagy mikroszalagos útválasztást, valamint szabályozott impedancia-átmeneteket.

Termikus szempontok és kezelés:A hőkezelés kritikus fontosságú a többrétegű PCB-veremeknél. A megfelelő hőelvezetés biztosítja, hogy az alkatrészek a hőmérsékleti határaik között működjenek, és elkerülhető az esetleges károsodás. Fontolja meg a hőátmenetek hozzáadását, hogy hőt adjon át a belső alaplapokra vagy hőpárnákra, használjon hőátvezetőket nagy teljesítményű alkatrészek közelében, és kombinálja hűtőbordákkal vagy rézkiöntőkkel a jobb hőelosztás érdekében.

Ezeknek a technikáknak a megvalósításával hatékony áramelosztást biztosíthat, minimalizálhatja a zajt, megőrizheti a jelek integritását és optimalizálhatja a hőkezelést egy 4 rétegű PCB-halmban.

3. Tervezési szempontok a 4 rétegű PCB gyártásához:

- Egyensúlyozza a gyárthatóságot és a tervezés bonyolultságát.

- Tervezés a gyárthatósághoz (DFM) legjobb gyakorlatai.

- Típuson és elrendezésen keresztül.

- Tervezési szabályok a távolságra, a nyomszélességre és a távolságra.

- Együttműködjön a nyomtatott áramkör gyártójával az optimális halmozás elérése érdekében.

A gyárthatóság és a tervezési összetettség egyensúlya:A 4 rétegű PCB tervezésekor fontos egyensúlyt találni a tervezés bonyolultsága és a gyártás egyszerűsége között. Az összetett tervezések növelhetik a gyártási költségeket és a lehetséges hibákat. A tervezés egyszerűsítése az alkatrészek elhelyezésének optimalizálásával, a jeltovábbítás megszervezésével és a szabványos tervezési szabályok alkalmazásával javíthatja a gyárthatóságot.

Tervezés a gyárthatósághoz (DFM) legjobb gyakorlatai:A hatékony és hibamentes gyártás biztosítása érdekében építse be a DFM szempontokat a tervezésbe. Ez magában foglalja az iparági szabványos tervezési szabályok betartását, a megfelelő anyagok és vastagságok kiválasztását, a gyártási korlátok, például a minimális nyomszélesség és térköz figyelembe vételét, valamint az összetett formák vagy jellemzők elkerülését, amelyek a gyártás bonyolultságát növelhetik.

Típuson és elrendezésen keresztüli megfontolások:A megfelelő átmenő típus és elrendezés kiválasztása kritikus 4 rétegű PCB esetén. A Via-knak, a vak-via-knak és az eltemetett via-knak megvannak a maga előnyei és korlátai. Gondosan mérlegelje használatukat a tervezés bonyolultsága és sűrűsége alapján, és biztosítsa a megfelelő távolságot és távolságot az átmenetek körül, hogy elkerülje a jelinterferenciát és az elektromos csatolást.

Tervezési szabályok a távolságra, a nyomszélességre és a távolságra:Kövesse a nyomtatott áramköri lap gyártója által a távolságra, nyomszélességre és távolságra vonatkozóan javasolt tervezési szabályokat. Ezek a szabályok biztosítják, hogy a konstrukciót minden probléma, például elektromos rövidzárlat vagy jelromlás nélkül lehessen legyártani. A megfelelő távolság fenntartása a nyomvonalak és az alkatrészek között, a megfelelő távolság fenntartása a nagyfeszültségű területeken, és a megfelelő nyomszélesség használata a kívánt áramátviteli kapacitáshoz mind fontos szempontok.

Együttműködjön a PCB gyártójával az optimális halmozás érdekében:Együttműködjön a NYÁK gyártójával a 4 rétegű PCB optimális összeállításának meghatározásához. A figyelembe veendő tényezők közé tartozik a rézréteg, a dielektromos anyag kiválasztása és elhelyezése, a kívánt impedanciaszabályozás és a jelintegritási követelmények. A gyártókkal való szoros együttműködés révén biztosíthatja, hogy a nyomtatott áramköri lapok a képességeikhez és a gyártási folyamatokhoz igazodjanak, ami hatékonyabb és költséghatékonyabb gyártást eredményez.

Összességében a 4 rétegű PCB tervezése megköveteli a gyárthatóság alapos megértését, a DFM legjobb gyakorlatainak betartását, a típus és az elrendezés alapos mérlegelését, a tervezési szabályok betartását, valamint a PCB gyártójával való együttműködést az optimális halmozás elérése érdekében. Ezen tényezők figyelembe vételével javíthatja a nyomtatott áramköri lapok gyárthatóságát, megbízhatóságát és teljesítményét.

4. A 4 rétegű nyomtatott áramköri lapok összeállításának előnyei és korlátai:

- Javítja a jel integritását, csökkenti a zajt és minimalizálja az EMI-hatásokat.

- Továbbfejlesztett képesség nagy sebességű tervek megvalósítására.

- A kompakt elektronika helytakarékos előnye.

- A 4 rétegű verem megvalósításának lehetséges korlátai és kihívásai.

A 4 rétegű nyomtatott áramköri lapok összeszerelésének előnyei:

Továbbfejlesztett jelintegritás:

A 4 rétegű veremben található további földelési és tápsíkok segítenek csökkenteni a jelzajt, és jobb jelintegritást biztosítanak a nagy sebességű tervezéseknél. Az alaplap megbízható referenciasíkként működik, csökkentve a jelek áthalását és javítva az impedancia szabályozását.

Csökkentett zaj és EMI hatás:

A földelési és tápsíkok jelenléte a 4 rétegű veremben árnyékolás és jobb jelföldelés révén segít minimalizálni az elektromágneses interferenciát (EMI). Ez jobb zajcsökkentést és tisztább jelátvitelt biztosít.

Megnövelt képesség a nagy sebességű tervek megvalósítására:

A további rétegekkel a tervezők több útválasztási lehetőséget kínálnak. Ez lehetővé teszi az összetett, nagy sebességű kialakításokat szabályozott impedanciakövetelményekkel, csökkentve a jelgyengülést és megbízható teljesítményt biztosítva magasabb frekvenciákon.

Helytakarékos előny:

A 4 rétegű egymásra rakás kompaktabb és hatékonyabb kialakítást tesz lehetővé. További útválasztási lehetőségeket biztosít, és csökkenti a komponensek közötti kiterjedt összekapcsolás szükségességét, ami kisebb formai tényezőt eredményez a teljes elektronikus rendszer számára. Ez különösen előnyös a hordozható elektronika vagy a sűrűn lakott PCB-k esetében.

A 4 rétegű verem megvalósításának korlátai és kihívásai:

Költség:

A 4-rétegű halmozás megvalósítása megnöveli a PCB összköltségét a 2-rétegű összeállításhoz képest. A költségeket olyan tényezők befolyásolják, mint a rétegek száma, a tervezés bonyolultsága és a szükséges gyártási folyamat. A további rétegek további anyagokat, pontosabb gyártási technikákat és fejlett útválasztási képességeket igényelnek.

Tervezési komplexitás:

A 4 rétegű PCB tervezése alaposabb tervezést igényel, mint a 2 rétegű PCB. A további rétegek kihívásokat jelentenek az összetevők elhelyezésében, az útválasztásban és a tervezésben. A tervezőknek alaposan meg kell fontolniuk a jel integritását, az impedancia szabályozását és az energiaelosztást, ami bonyolultabb és időigényesebb lehet.

Gyártási korlátozások:

A 4 rétegű PCB-k gyártása fejlettebb gyártási folyamatokat és technikákat igényel. A gyártóknak képesnek kell lenniük a rétegek pontos igazítására és laminálására, az egyes rétegek vastagságának szabályozására, valamint a fúrt és átmenőnyílások megfelelő beállítására. Nem minden NYÁK-gyártó képes hatékonyan 4 rétegű lapokat gyártani.

Zaj és interferencia:

Míg a 4 rétegű halmozás segít csökkenteni a zajt és az EMI-t, a nem megfelelő tervezési vagy elrendezési technikák továbbra is zaj- és interferenciaproblémákat okozhatnak. A nem megfelelően végrehajtott rétegsorolás vagy az elégtelen földelés nem szándékos csatoláshoz és jelgyengüléshez vezethet. Ez gondos tervezést, valamint a tervezési elrendezés és az alapsík elhelyezésének mérlegelését igényli.

Hőkezelés:

A további rétegek jelenléte befolyásolja a hőelvezetést és a hőkezelést. A sűrű kialakítások, ahol a rétegek közötti tér korlátozott, megnövekedett hőellenálláshoz és hőfelhalmozódáshoz vezethet. Ehhez alaposan meg kell fontolni az alkatrészek elrendezését, a hőátmeneteket és az általános termikus tervezést a túlmelegedési problémák elkerülése érdekében.

Fontos, hogy a tervezők körültekintően értékeljék követelményeiket, figyelembe véve a 4 rétegű nyomtatott áramköri lapok előnyeit és korlátait, hogy megalapozott döntést hozhassanak az adott tervükhöz legjobban illeszkedő összeállításról.

Összefoglalva,az optimális 4 rétegű PCB-felhalmozás elérése kritikus fontosságú a megbízható és nagy teljesítményű elektronikus tervezés biztosításához. Az alapok megértésével, a tervezési technikák mérlegelésével és a PCB-gyártókkal való együttműködéssel a tervezők kihasználhatják a hatékony energiaelosztás, a jelintegritás és a csökkentett EMI-hatások előnyeit. Nem szabad megfeledkezni arról, hogy a sikeres 4 rétegű kötegtervezés gondos megközelítést, valamint az alkatrészek elhelyezésének, az útválasztásnak, a hőkezelésnek és a gyárthatóságnak a figyelembevételét igényli. Tehát vegye figyelembe az ebben az útmutatóban található ismereteket, és induljon útnak a legjobb 4 rétegű PCB-verem elérése érdekében a következő projektje számára!

Feladás időpontja: 2023. augusztus 18

Vissza