Bevezetés

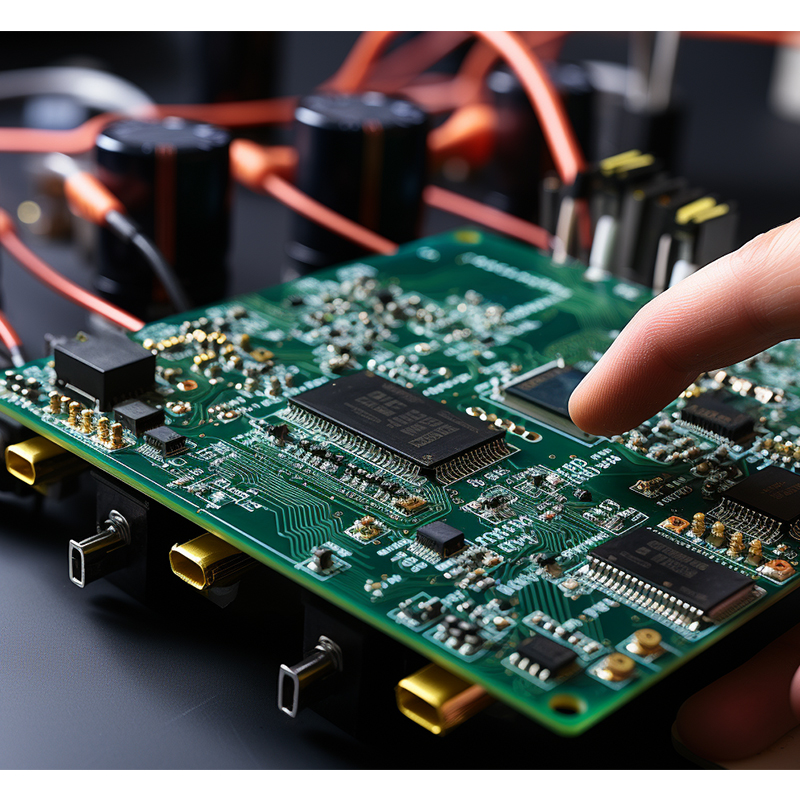

Üdvözöljük átfogó útmutatónkban az áramköri lapok forrasztása során felmerülő gyakori problémákról. A forrasztás kritikus folyamat az elektronikai eszközök gyártásában, és minden probléma helytelen csatlakozásokhoz, alkatrészek meghibásodásához és a termék általános minőségének romlásához vezethet.Ebben a blogbejegyzésben megvitatjuk az áramköri lapok forrasztása során felmerülő különféle problémákat, beleértve a PCB-szakadásokat, az alkatrészek eltolódását, a forrasztási problémákat és az emberi hibákat.Hatékony hibaelhárítási tippeket is megosztunk, amelyek segítenek leküzdeni ezeket a kihívásokat, és biztosítják a megbízható forrasztást az elektronikai összeszerelési folyamat során.

1. PCB szakadt áramkör: okok és megoldások

Az áramköri lapok forrasztásánál az egyik leggyakoribb probléma a megszakadt áramkör, amely a PCB két pontja közötti kapcsolat hiányos vagy hiányos. Ennek a problémának a fő oka a rossz forrasztási kötések vagy a NYÁK-on lévő megszakadt vezetőnyomok. A probléma megoldásához vegye fontolóra a következő megoldásokat:

- Ellenőrizze a forrasztási kötéseket:Gondosan ellenőrizze az egyes forrasztási csatlakozásokat, hogy azonosítsa a laza vagy hiányos csatlakozásokat. Ha bármilyen hibát talál, dolgozza át a csatlakozást megfelelő forrasztási technikával.

- Ellenőrizze a PCB tervezését:Ellenőrizze a nyomtatott áramköri lap tervezését az áramkör elrendezésével, az elégtelen nyomtávolsággal vagy a helytelen útválasztással kapcsolatos problémákra. Javítsa ki a tervezést a szakadási áramköri problémák elkerülése érdekében.

- Végezzen folytonossági tesztet:Használjon multimétert az áramköri nyomvonalak megszakadásainak észlelésére. Fókuszáljon az érintett területekre, és szükség szerint alakítsa át ezeket a kapcsolatokat.

2. A részegység hibás beigazítása: Hibaelhárítási útmutató

Az alkatrészek helytelen beállítása vagy távolsága gyártási hibákhoz és az elektronikus készülékek meghibásodásához vezethet. Íme néhány gyakorlati tipp az elmozdulási problémák megoldásához:

- Végezzen szemrevételezést:Ellenőrizze a teljes NYÁK-szerelvényt, és ellenőrizze az egyes alkatrészek elhelyezését és igazítását. Keressen minden olyan alkatrészt, amely elhajlott, érintkezik a szomszédos részekkel vagy rosszul van elhelyezve. Gondosan állítsa be őket a megfelelő eszközök segítségével.

- Ellenőrizze az alkatrészek műszaki adatait:Ellenőrizze az adatlapokat és az alkatrészek specifikációit, hogy biztosítsa a pontos pozícionálást és tájolást az összeszerelés során. Az alkatrészek helytelen behelyezése működési problémákat okozhat.

- Használjon kilincseket és rögzítéseket:Fúrók, szerelvények és sablonok használata javíthatja az alkatrészek elhelyezésének pontosságát és következetességét. Ezek az eszközök segítik az alkatrészek beigazítását és rögzítését a megfelelő pozícióba, minimalizálva az eltolódás lehetőségét.

3. Hegesztési problémák: A gyakori hibák hibaelhárítása

A forrasztási problémák súlyosan befolyásolhatják az áramköri lapok forrasztásának teljesítményét és megbízhatóságát. Nézzünk meg néhány gyakori forrasztási hibát és a kapcsolódó hibaelhárítási tippeket:

- Meghibásodott forrasztási csatlakozások:Ez akkor fordul elő, ha a forrasztott csatlakozás megszakad a hűtési folyamat során. A forrasztási csatlakozással való interferencia elkerülése érdekében ügyeljen arra, hogy az alkatrész és a nyomtatott áramkör mozdulatlan maradjon a forrasztás után, amíg a forrasztóanyag teljesen le nem hűl és megszilárdul.

- Hideg hegesztés:A hideg hegesztési pontokat a hegesztési folyamat során fellépő elégtelen hő okozza. Előfordulhat, hogy a forrasztóanyag nem tapad megfelelően, ami rossz elektromos és mechanikai csatlakozásokat eredményez. Használjon elegendő hőt a forrasztás során, és ellenőrizze, hogy a forrasztóanyag egyenletesen folyik-e, és takarja-e be az alkatrészek vezetékeit és párnákat.

- Forrasztásos áthidalás:A forrasztási áthidalás akkor következik be, amikor a forrasztási mennyiség nem kívánt kapcsolatot hoz létre két szomszédos csap vagy betét között. Gondosan ellenőrizze az egyes csatlakozásokat, és távolítsa el a felesleges forrasztást egy kiforrasztószerszámmal vagy forrasztóhuzallal. Győződjön meg arról, hogy megfelelő távolság van a csapok és a párnák között, hogy elkerülje a későbbi áthidalást.

- Párna sérülése:A forrasztás közbeni túlmelegedés károsíthatja a nyomtatott áramköri lapokat, ami hatással lehet az elektromos csatlakozásokra. Tegyen óvintézkedéseket, hogy elkerülje a betétek hosszan tartó magas hőmérsékletnek való kitételét.

4. Emberi hiba: A hegesztési hibák megelőzése

Az automatizálás fejlődése ellenére az emberi hiba továbbra is a hegesztési hibák jelentős oka. Íme néhány óvintézkedés a hibák minimalizálására:

- Képzés és készségfejlesztés:Győződjön meg arról, hogy alkalmazottai megfelelően képzettek és naprakészek a legújabb hegesztési eljárásokban és technikákban. A folyamatos készségfejlesztő programok növelik szakértelmüket és minimalizálják az emberi hibákat.

- Szabványos működési eljárások (SOP):Hajtsa végre az áramköri lapok forrasztási folyamatára vonatkozó szabványos műveleteket. Ezek a szabványosított irányelvek elősegítik a műveletek egyszerűsítését, minimalizálják az eltéréseket és csökkentik a hibákat.

- Minőségellenőrzési vizsgálatok:A hegesztési folyamat során szigorú minőség-ellenőrzést kell alkalmazni. Végezzen rendszeres ellenőrzéseket, és azonnal javítsa ki a problémákat, ha megtalálják.

Következtetés

Az áramköri lapok forrasztása az elektronikai gyártás fontos része. Ha megérti a folyamat során felmerülő lehetséges problémákat, proaktív lépéseket tehet azok megelőzésére. Ne felejtse el ellenőrizni a forrasztási kötéseket, pontosan igazítsa be az alkatrészeket, haladéktalanul javítsa ki a forrasztási hibákat, és tegyen óvintézkedéseket az emberi hibák elkerülése érdekében. Ezen irányelvek követése segít leküzdeni ezeket a kihívásokat, és biztosítja a megbízható és jó minőségű hegesztési folyamatot. Jó hegesztést!

Feladás időpontja: 2023.10.23

Vissza