Bemutatjuk:

Az elektronika területén a nyomtatott áramköri lapok (PCB) alapvető szerepet töltenek be a különféle eszközök zökkenőmentes működésének biztosításában. A legmagasabb szintű minőség és megbízhatóság biztosítása érdekében döntő fontosságú, hogy a PCB gyártók szigorú ellenőrzési intézkedéseket hajtsanak végre a gyártási folyamat során.Ebben a blogban megvizsgáljuk a vállalatunk PCB-gyártási folyamatában alkalmazott minőségellenőrzési intézkedéseket, különös tekintettel a tanúsítványainkra és szabadalmainkra, amelyek tükrözik a kiválóság iránti elkötelezettségünket.

Tanúsítványok és akkreditációk:

Megbecsült NYÁK-gyártóként számos tanúsítvánnyal rendelkezünk, amely bizonyítja, hogy betartjuk a legmagasabb ipari szabványokat. Cégünk megszerezte az ISO 14001:2015, ISO 9001:2015 és IATF16949:2016 tanúsítványt. Ezek a tanúsítványok igazolják elkötelezettségünket a környezetirányítás, a minőségirányítás és az autóipari minőségirányítási rendszerek iránt.

Ezen túlmenően büszkék vagyunk arra, hogy megszereztük az UL és ROHS védjegyeket, ezzel is hangsúlyozva elkötelezettségünket a biztonsági szabványok és a veszélyes anyagokra vonatkozó korlátozások betartása mellett. Az, hogy a kormány „szerződéskövető és megbízható” és „nemzeti csúcstechnológiai vállalkozásként” ismeri el, felelősséget és innovációt jelent az iparágban.

Innovációs szabadalom:

Cégünknél hiszünk abban, hogy a technológiai fejlesztések élvonalában legyünk. Összesen 16 használati minta-szabadalmat és találmányi szabadalmat szereztünk be, bizonyítva a PCB-k minőségének és funkcionalitásának javítására irányuló folyamatos erőfeszítéseinket. Ezek a szabadalmak szakértelmünkről és innováció iránti elkötelezettségünkről tanúskodnak, biztosítva, hogy gyártási folyamatainkat az optimális teljesítmény érdekében optimalizáljuk.

Gyártás előtti minőségellenőrzési intézkedések:

A minőségellenőrzés a PCB gyártási folyamat legelején kezdődik. A legmagasabb színvonal biztosítása érdekében először alaposan áttekintjük ügyfeleink specifikációit és követelményeit. Tapasztalt mérnökcsapatunk gondosan elemzi a tervezési dokumentumokat, és kommunikál az ügyfelekkel, hogy tisztázza az esetleges kétértelműségeket, mielőtt továbblépne.

A terv jóváhagyása után gondosan megvizsgáljuk és kiválasztjuk a kiváló minőségű alapanyagokat, beleértve a szubsztrátot, a rézfóliát és a forrasztómaszk tintáját. Anyagainkat szigorú minőségértékelésnek vetik alá, hogy biztosítsák az olyan ipari szabványoknak való megfelelést, mint az IPC-A-600 és az IPC-4101.

A gyártás előtti szakaszban tervezési gyárthatósági (DFM) elemzést végzünk, hogy azonosítsuk az esetleges gyártási problémákat, és biztosítsuk az optimális hozamot és megbízhatóságot. Ez a lépés azt is lehetővé teszi számunkra, hogy értékes visszajelzést adjunk ügyfeleinknek, elősegítve a tervezési fejlesztéseket és minimalizálva a lehetséges minőségi problémákat.

Folyamatminőség-ellenőrzési intézkedések:

A teljes gyártási folyamat során különféle minőség-ellenőrzési intézkedéseket alkalmazunk az állandó minőség és megbízhatóság biztosítása érdekében. Ezek az intézkedések a következők:

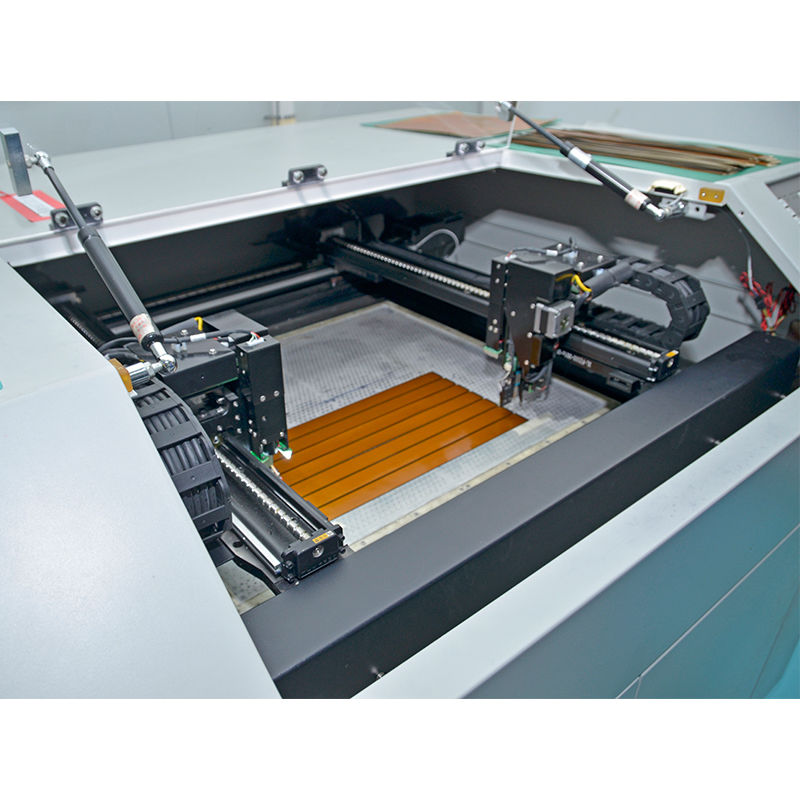

1. Automatikus optikai ellenőrzés (AOI): Fejlett AOI-rendszerek használatával a PCB-k pontos ellenőrzését végezzük a legfontosabb szakaszokban, például a forrasztópaszta felhordása, az alkatrészek elhelyezése és a forrasztás után. Az AOI lehetővé teszi számunkra, hogy nagy pontossággal és hatékonyan észleljük a hibákat, például a hegesztési problémákat, a hiányzó alkatrészeket és az eltolódásokat.

2. Röntgenvizsgálat: Bonyolult szerkezetű és nagy sűrűségű PCB-k esetében röntgenvizsgálatot alkalmaznak a szabad szemmel nem észlelhető rejtett hibák felkutatására. Ez a roncsolásmentes vizsgálati technológia lehetővé teszi számunkra, hogy megvizsgáljuk a forrasztási kötéseket, átmenőnyílásokat és a belső rétegeket olyan hibák szempontjából, mint a szakadások, rövidzárlatok és üregek.

3. Elektromos tesztelés: A végső összeszerelés előtt átfogó elektromos tesztelést végzünk, hogy biztosítsuk a PCB működőképességét és megbízhatóságát. Ezek a tesztek, beleértve az In-Circuit Testing (ICT) és a funkcionális tesztelést, segítenek az elektromos vagy funkcionális problémák azonosításában, hogy azokat azonnal kijavíthassuk.

4. Környezeti tesztelés: Annak érdekében, hogy biztosítsuk PCB-ink tartósságát különböző üzemi körülmények között, szigorú környezeti vizsgálatnak vetjük alá őket. Ez magában foglalja a termikus ciklust, a páratartalom-tesztet, a sópermet-tesztet és még sok mást. Ezekkel a tesztekkel értékeljük a PCB teljesítményét szélsőséges hőmérsékleten, páratartalomban és korrozív környezetben.

Szülés utáni minőségellenőrzési intézkedések:

A gyártási folyamat befejeztével továbbra is minőségellenőrzési intézkedéseket hozunk annak érdekében, hogy ügyfeleinkhez csak a legjobb minőségű PCB-k kerüljenek. Ezek az intézkedések a következők:

1. Szemrevételezés: Tapasztalt minőségellenőrző csapatunk aprólékos szemrevételezést végez, hogy azonosítsa a kozmetikai hibákat, például karcolásokat, foltokat vagy nyomtatási hibákat. Ez biztosítja, hogy a végtermék az esztétikai előírásoknak is megfelel.

2. Funkcionális tesztelés: A NYÁK teljes működőképességének megerősítése érdekében speciális tesztelő berendezéseket és szoftvereket használunk a szigorú funkcionális tesztelés elvégzésére. Ez lehetővé teszi számunkra, hogy a valós körülmények között ellenőrizzük a PCB teljesítményét, és megfeleljünk ügyfeleink egyedi követelményeinek.

Befejezésül:

Cégünk a kezdeti tervezési szakasztól a végtermékig páratlan minőségellenőrzési intézkedéseket biztosít a teljes PCB gyártási folyamat során. Tanúsítványaink, köztük az ISO 14001:2015, az ISO 9001:2015 és az IATF16949:2016, valamint az UL és ROHS védjegyek alátámasztják elkötelezettségünket a környezeti fenntarthatóság, a minőségirányítás és a biztonsági előírások betartása mellett.

Ezen kívül 16 használati mintaszabadalmunk és találmányi szabadalmunk van, amelyek az innováció és a folyamatos fejlesztés terén való kitartásunkat tükrözik. Speciális minőségellenőrzési módszerek, például AOI, röntgenvizsgálat, elektromos tesztelés és környezeti tesztelés alkalmazásával biztosítjuk a kiváló minőségű, megbízható PCB-k gyártását.

Válasszon minket megbízható PCB-gyártónak, és tapasztalja meg a kompromisszumok nélküli minőség-ellenőrzés és a kivételes ügyfélszolgálat biztosítékát.

Feladás időpontja: 2023.10.30

Vissza