A 8 rétegű PCB-k gyártási folyamata számos kulcsfontosságú lépést foglal magában, amelyek kritikusak a kiváló minőségű és megbízható táblák sikeres előállításához.A tervezéstől a végső összeszerelésig minden lépés létfontosságú szerepet játszik a funkcionális, tartós és hatékony PCB kialakításában.

Először is, a 8 rétegű PCB gyártási folyamat első lépése a tervezés és az elrendezés.Ez magában foglalja a tábla tervrajzának elkészítését, az alkatrészek elhelyezésének meghatározását és a nyomvonalak elrendezésének eldöntését. Ebben a szakaszban általában tervezőszoftvereket használnak, például az Altium Designert vagy az EagleCAD-et, hogy létrehozzák a PCB digitális ábrázolását.

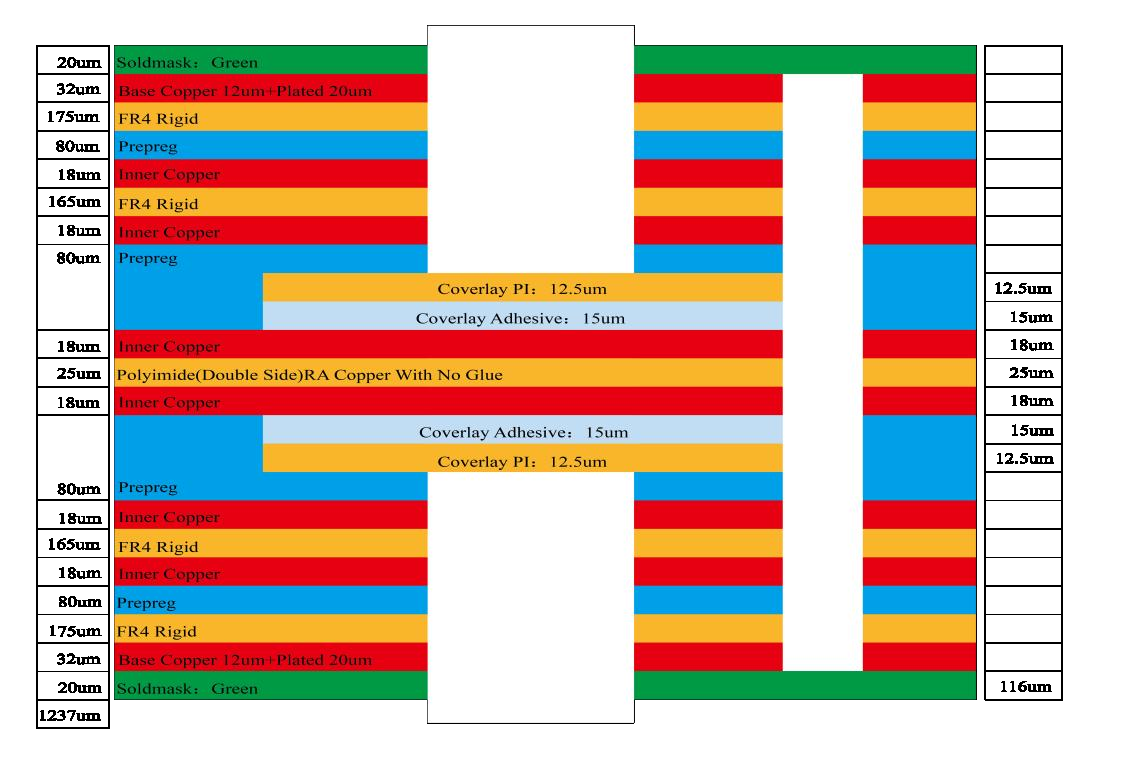

A tervezés befejezése után a következő lépés az áramköri lap gyártása.A gyártási folyamat a legalkalmasabb hordozóanyag kiválasztásával kezdődik, általában üvegszállal megerősített epoxi, FR-4 néven. Ez az anyag kiváló mechanikai szilárdsággal és szigetelő tulajdonságokkal rendelkezik, így ideális PCB-gyártáshoz.

A gyártási folyamat több részlépést foglal magában, beleértve a maratást, a rétegbeállítást és a fúrást.A maratással távolítják el a felesleges rézt az aljzatról, nyomokat és párnákat hagyva maguk után. Ezután a NYÁK különböző rétegeinek egymásra halmozása érdekében rétegigazítást hajtanak végre. A pontosság kulcsfontosságú ebben a lépésben, hogy biztosítsa a belső és külső rétegek megfelelő illeszkedését.

A fúrás egy másik fontos lépés a 8 rétegű PCB gyártási folyamatban.Ez magában foglalja a pontos lyukak fúrását a nyomtatott áramköri lapon a különböző rétegek közötti elektromos csatlakozások lehetővé tétele érdekében. Ezeket a lyukakat, amelyeket átmenőnek neveznek, meg lehet tölteni vezető anyaggal, hogy összeköttetést biztosítsanak a rétegek között, ezáltal javítva a NYÁK funkcionalitását és megbízhatóságát.

A gyártási folyamat befejezése után a következő lépés a forrasztómaszk és a szitanyomás alkalmazása az alkatrészek jelölésére.A forrasztómaszk egy vékony rétegű folyékony, fényképezhető polimer, amely a réznyomok oxidáció elleni védelmére és a forrasztási hidak kialakulásának megelőzésére szolgál az összeszerelés során. A selyemszitaréteg viszont az alkatrész leírását, a hivatkozási jelöléseket és egyéb alapvető információkat ad.

A forrasztómaszk és a szitanyomás alkalmazása után az áramköri lap átmegy a forrasztópaszta szitanyomásnak nevezett folyamaton.Ez a lépés abból áll, hogy stencil segítségével vékony réteg forrasztópasztát viszünk fel az áramköri lap felületére. A forrasztópaszta fémötvözet részecskéiből áll, amelyek megolvadnak az újrafolyós forrasztási folyamat során, így erős és megbízható elektromos kapcsolatot hoznak létre az alkatrész és a PCB között.

A forrasztópaszta felhordása után egy automata felszedő-és-elhelyező géppel szerelik fel az alkatrészeket a PCB-re.Ezek a gépek az elrendezési tervek alapján pontosan elhelyezik az alkatrészeket a kijelölt területeken. Az alkatrészeket forrasztópasztával tartják a helyükön, ideiglenes mechanikai és elektromos kapcsolatokat hozva létre.

A 8 rétegű PCB gyártási folyamat utolsó lépése az újrafolyó forrasztás.Az eljárás során a teljes áramköri lapot szabályozott hőmérsékleti szintnek vetik alá, megolvasztják a forrasztópasztát, és az alkatrészeket tartósan hozzákötik a kártyához. Az újrafolyós forrasztási eljárás erős és megbízható elektromos csatlakozást biztosít, miközben elkerüli az alkatrészek túlmelegedés miatti károsodását.

Az újrafolyós forrasztási folyamat befejezése után a PCB-t alaposan megvizsgálják és tesztelik, hogy biztosítsák annak működőképességét és minőségét.Végezzen különféle teszteket, például vizuális ellenőrzéseket, elektromos folytonossági teszteket és funkcionális teszteket a hibák vagy problémák azonosítása érdekében.

Összefoglalva a8 rétegű PCB gyártási folyamategy sor kritikus lépést foglal magában, amelyek elengedhetetlenek egy megbízható és hatékony tábla előállításához.A tervezéstől és az elrendezéstől a gyártásig, összeszerelésig és tesztelésig minden lépés hozzájárul a PCB általános minőségéhez és funkcionalitásához. Ezen lépések pontos követésével és a részletekre való odafigyeléssel a gyártók kiváló minőségű PCB-ket állíthatnak elő, amelyek számos alkalmazási követelménynek megfelelnek.

Feladás időpontja: 2023.09.26

Vissza