Ami az elektronikai alkatrészek összeszerelését illeti, két népszerű módszer dominál az iparágban: a NYÁK felületi szerelési technológiája (SMT) és a NYÁK átmenő furatú összeszerelése.A technológia fejlődésével a gyártók és mérnökök folyamatosan a legjobb megoldást keresik projektjeikhez. E két összeszerelési technológia mélyebb megértése érdekében a Capel megbeszélést vezet az SMT és az átmenő szerelés közötti különbségekről, és segít eldönteni, hogy melyik a legjobb az Ön projektje számára.

Felületre szerelhető technológia (SMT) szerelvény:

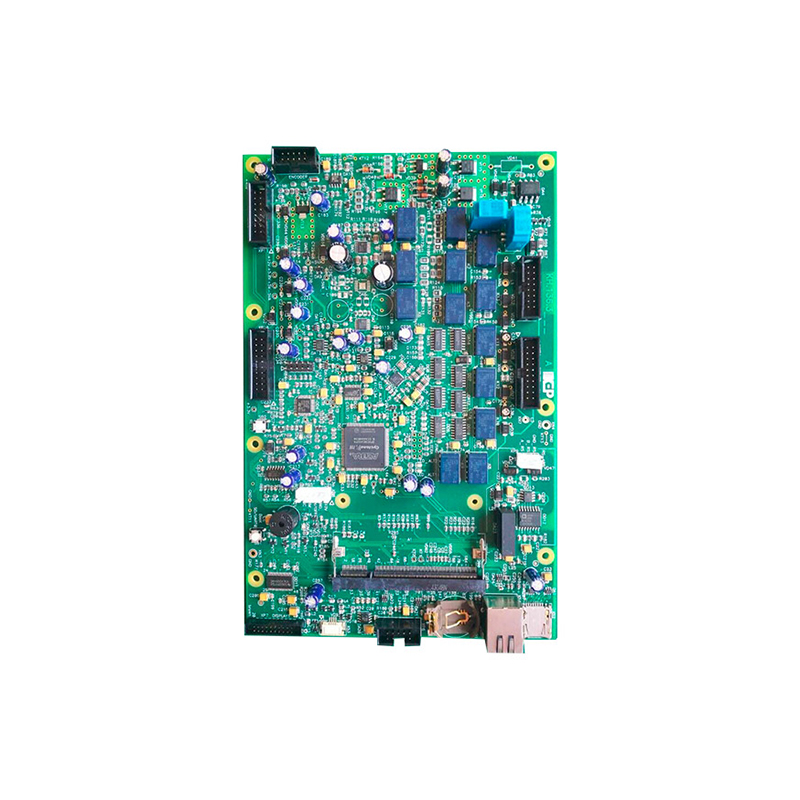

Felületi szerelési technológia (SMT) összeszerelésszéles körben alkalmazott módszer az elektronikai iparban. Ez magában foglalja az alkatrészek közvetlenül a nyomtatott áramköri lap (PCB) felületére történő felszerelését. Az SMT összeszerelésben használt alkatrészek kisebbek és könnyebbek, mint az átmenő lyukak összeszerelésénél. Az SMT alkatrészek alsó oldalán fém csatlakozók vagy vezetékek vannak, amelyek a nyomtatott áramköri lap felületére vannak forrasztva.

Az SMT összeszerelés egyik jelentős előnye a hatékonysága.Nincs szükség lyukak fúrására a NYÁK-ba, mivel az alkatrészeket közvetlenül a tábla felületére kell felszerelni. Ez gyorsabb gyártási időt és nagyobb hatékonyságot eredményez. Az SMT összeszerelés költséghatékonyabb is, mivel csökkenti a PCB-hez szükséges alapanyag mennyiségét.

Ezenkívül az SMT összeállítás nagyobb alkatrészsűrűséget tesz lehetővé a PCB-n.Kisebb alkatrészekkel a mérnökök kisebb, kompaktabb elektronikai eszközöket tervezhetnek. Ez különösen hasznos az olyan iparágakban, ahol korlátozott a hely, például a mobiltelefonok területén.

Az SMT összeállításnak azonban megvannak a maga korlátai.Például előfordulhat, hogy nem alkalmas nagy teljesítményt igénylő vagy erős vibrációnak kitett alkatrészekhez. Az SMT alkatrészek érzékenyebbek a mechanikai igénybevételre, és kis méretük korlátozhatja elektromos teljesítményüket. Tehát a nagy teljesítményt igénylő projekteknél jobb választás lehet az átmenő furat összeszerelés.

Átmenő furat összeszerelés

Átmenő furat összeszerelésAz elektronikus alkatrészek összeszerelésének egy régebbi módszere, amely magában foglalja a vezetékekkel ellátott alkatrész behelyezését a PCB-n fúrt lyukakba. A vezetékeket ezután a tábla másik oldalára forrasztják, erős mechanikai kötést biztosítva. Az átmenőlyuk-szerelvényeket gyakran használják nagy teljesítményt igénylő vagy erős vibrációnak kitett alkatrészekhez.

Az átmenő furatos összeszerelés egyik előnye a robusztussága.A forrasztott csatlakozások mechanikailag biztonságosabbak és kevésbé érzékenyek a mechanikai igénybevételre és vibrációra. Ez alkalmassá teszi az átmenő furatokat olyan projektekhez, amelyek tartósságot és kiváló mechanikai szilárdságot igényelnek.

Az átmenő furatú szerelvény az alkatrészek egyszerű javítását és cseréjét is lehetővé teszi.Ha egy alkatrész meghibásodik vagy frissítésre szorul, könnyen forrasztható és kicserélhető anélkül, hogy az áramkör többi részét érintené. Ez megkönnyíti az átmenő furat összeszerelését a prototípusok készítéséhez és a kisüzemi gyártáshoz.

Az átmenőlyukon történő összeszerelésnek azonban vannak hátrányai is.Ez egy időigényes folyamat, amelyhez lyukakat kell fúrni a PCB-n, ami növeli a gyártási időt és a költségeket. Az átmenőlyuk-összeállítás korlátozza a nyomtatott áramköri lap teljes alkatrészsűrűségét is, mivel több helyet foglal el, mint az SMT-szerelvény. Ez korlátozhatja azokat a projekteket, amelyek miniatürizálást igényelnek, vagy korlátozottak a helyük.

Melyik a legjobb a projektjéhez?

A projekt legjobb összeszerelési módszerének meghatározása olyan tényezőktől függ, mint az elektronikus eszköz követelményei, a tervezett alkalmazás, a gyártási mennyiség és a költségvetés.

Ha nagy alkatrészsűrűségre, miniatürizálásra és költséghatékonyságra van szüksége, az SMT összeszerelés jobb választás lehet. Alkalmas olyan projektekhez, mint a fogyasztói elektronika, ahol a méret és a költségoptimalizálás kritikus fontosságú. Az SMT összeszerelés közepes és nagy gyártási projektekhez is kiválóan alkalmas, mivel gyorsabb gyártási időt biztosít.

Másrészt, ha projektje nagy teljesítményigényt, tartósságot és könnyű javíthatóságot igényel, az átmenő furat összeszerelés lehet a legjobb választás. Alkalmas olyan projektekhez, mint az ipari berendezések vagy az autóelektronika, ahol a robusztusság és a hosszú élettartam kulcsfontosságú tényező. Kisebb gyártási sorozatok és prototípusok készítéséhez is előnyben részesítik az átmenő lyukakat.

A fenti elemzés alapján megállapítható, hogy mindkettőA pcb SMT összeállításnak és a NYÁK átmenő furatnak megvannak a maga előnyei és korlátai.A megfelelő megközelítés kiválasztása a projekthez a projekt konkrét igényeinek és követelményeinek megértésétől függ. Egy tapasztalt szakemberrel vagy elektronikai gyártási szolgáltatóval való konzultáció segíthet a megalapozott döntés meghozatalában. Tehát mérlegelje az előnyöket és hátrányokat, és válassza ki a projektje számára legmegfelelőbb összeszerelési módszert.

A Shenzhen Capel Technology Co., Ltd. NYÁK-összeszerelő gyár tulajdonosa, és 2009 óta nyújtja ezt a szolgáltatást. 15 éves gazdag projekttapasztalattal, szigorú folyamatfolyamattal, kiváló műszaki képességekkel, fejlett automatizálási berendezésekkel, átfogó minőségellenőrző rendszerrel, és a Capel rendelkezik professzionális szakértői csapat, hogy a globális ügyfelek számára nagy pontosságú, kiváló minőségű, gyorsan forgó PCB-összeállítás prototípusokat biztosítson. Ezek a termékek magukban foglalják a rugalmas PCB-összeállítást, a merev NYÁK-szerelvényt, a merev-flexibilis PCB-szerelvényt, a HDI-NYÁK-szerelvényt, a nagyfrekvenciás PCB-szerelvényt és a speciális folyamatú PCB-összeállítást. Reszponzív értékesítés előtti és utáni technikai szolgáltatásaink, valamint az időben történő szállítás lehetővé teszi ügyfeleink számára, hogy gyorsan megragadják projektjeik piaci lehetőségeit.

Feladás időpontja: 2023. augusztus 24

Vissza