A mai rohamos technológiai fejlődés korában az elektronikai eszközök mindennapi életünk szerves részévé váltak. Az okostelefonoktól az orvosi eszközökig a nyomtatott áramköri lapok (PCB-k) létfontosságú szerepet játszanak ezen eszközök hatékony táplálásában. A High Density Interconnect (HDI) technológiájú PCB-k játékmódot váltanak ki, nagyobb áramkörsűrűséget, jobb teljesítményt és fokozott megbízhatóságot kínálnak.De elgondolkozott már azon, hogyan készülnek ezek a HDI technológiás PCB-k? Ebben a cikkben belemerülünk a gyártási folyamat bonyolultságába, és tisztázzuk a szükséges lépéseket.

1. A HDI technológiás PCB rövid bemutatása:

A HDI technológiás nyomtatott áramköri lapok azért népszerűek, mert nagyszámú alkatrészt képesek kompakt kialakításban elhelyezni, csökkentve ezzel az elektronikus eszközök teljes méretét.Ezek a táblák több réteggel, kisebb átmenetekkel és vékonyabb vonalakkal rendelkeznek a nagyobb útvonalsűrűség érdekében. Ezenkívül jobb elektromos teljesítményt, impedanciaszabályozást és jelintegritást kínálnak, így ideálisak nagy sebességű és nagyfrekvenciás alkalmazásokhoz.

2. Tervezési elrendezés:

A HDI Technology PCB gyártási útja a tervezési szakaszban kezdődik.Szakképzett mérnökök és tervezők együtt dolgoznak az áramköri elrendezés optimalizálásán, miközben biztosítják a tervezési szabályok és korlátok betartását. Használjon fejlett szoftvereszközöket precíz tervek létrehozásához, rétegfelhalmozások meghatározásához, komponensek elhelyezéséhez és útválasztáshoz. Az elrendezés olyan tényezőket is figyelembe vesz, mint a jel integritása, a hőkezelés és a mechanikai stabilitás.

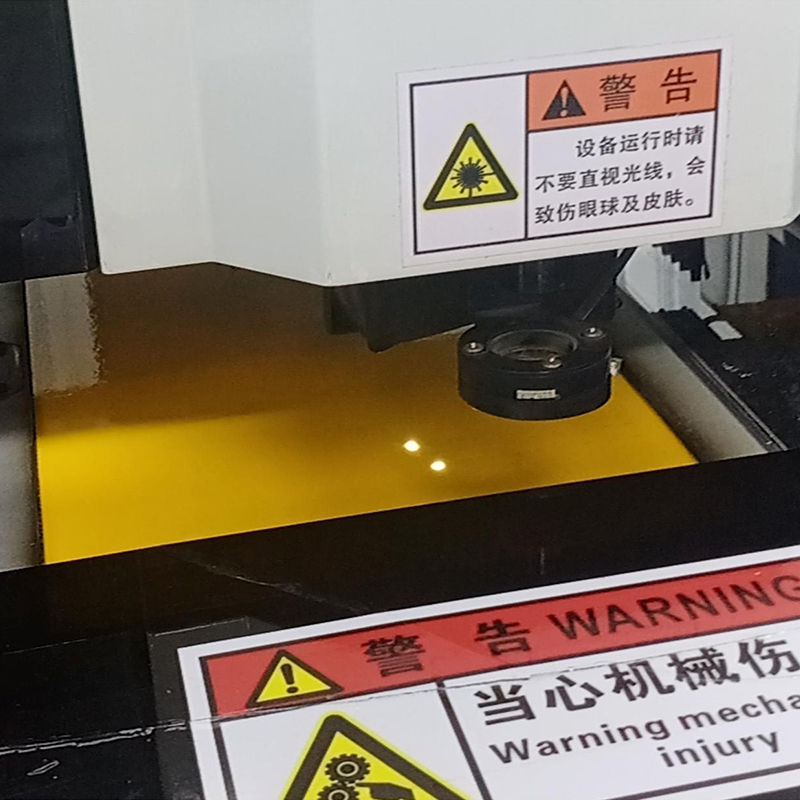

3. Lézeres fúrás:

A HDI technológiás NYÁK-gyártás egyik legfontosabb lépése a lézerfúrás.A lézertechnológia kisebb, pontosabb átmeneteket hozhat létre, amelyek kritikusak a nagy áramkörsűrűség eléréséhez. A lézeres fúrógépek nagy energiájú fénysugarat használnak az anyag eltávolítására a hordozóról, és kis lyukakat hoznak létre. Ezeket az átmenőnyílásokat azután fémbevonattal látják el, hogy elektromos kapcsolatokat hozzanak létre a különböző rétegek között.

4. Elektromos rézbevonat:

A rétegek közötti hatékony elektromos összeköttetés biztosítása érdekében elektromos rézleválasztást alkalmaznak.Ennek során a fúrt furat falait vegyi bemerítéssel vonják be egy nagyon vékony vezetőképes rézréteggel. Ez a rézréteg magként szolgál a következő galvanizálási folyamathoz, javítva a réz általános tapadását és vezetőképességét.

5. Laminálás és préselés:

A HDI technológiás nyomtatott áramköri lapok gyártása több laminálási és préselési ciklusból áll, ahol az áramköri lap különböző rétegeit egymásra rakják és összeragasztják.Magas nyomást és hőmérsékletet alkalmaznak a megfelelő kötés biztosítása és a légzsákok vagy üregek eltávolítása érdekében. Az eljárás során speciális lamináló berendezést kell használni a kívánt lemezvastagság és mechanikai stabilitás elérése érdekében.

6. Rézbevonat:

A rézbevonat létfontosságú szerepet játszik a HDI technológiás PCB-kben, mivel ez biztosítja a szükséges elektromos vezetőképességet.Az eljárás során az egész táblát rézbevonatba mártják, és elektromos áramot vezetnek át rajta. A galvanizálási folyamat során a réz az áramköri lap felületére kerül, így áramkörök, nyomok és felületi jellemzők alakulnak ki.

7. Felületkezelés:

A felületkezelés a gyártási folyamat kritikus lépése az áramkörök védelme és a hosszú távú megbízhatóság biztosítása érdekében.A HDI technológiás PCB-k általános felületkezelési technológiái közé tartozik az immerziós ezüst, az immerziós arany, a szerves forrasztási védőszerek (OSP) és az elektroless nikkel/immerziós arany (ENIG). Ezek a technológiák védőréteget képeznek, amely megakadályozza az oxidációt, javítja a forraszthatóságot és megkönnyíti az összeszerelést.

8. Tesztelés és minőség-ellenőrzés:

Szigorú tesztelési és minőség-ellenőrzési intézkedésekre van szükség, mielőtt a HDI technológiás PCB-ket elektronikus eszközökké szerelnék össze.Az automatikus optikai ellenőrzést (AOI) és az elektromos tesztelést (E-teszt) gyakran végzik az áramkörben lévő hibák vagy elektromos problémák észlelésére és kijavítására. Ezek a tesztek biztosítják, hogy a végtermék megfeleljen a szükséges előírásoknak és megbízhatóan működjön.

Összegzésként:

A HDI Technology PCB-k forradalmasították az elektronikai ipart, megkönnyítve a kisebb, könnyebb és erősebb elektronikus eszközök fejlesztését.A táblák mögött meghúzódó összetett gyártási folyamat megértése rávilágít arra, hogy milyen precizitás és szakértelem szükséges a kiváló minőségű HDI technológiás PCB-k előállításához. A kezdeti tervezéstől a fúráson át a bevonatoláson át a felület-előkészítésig minden lépés kritikus az optimális teljesítmény és megbízhatóság biztosítása érdekében. A fejlett gyártási technikák alkalmazásával és a szigorú minőség-ellenőrzési szabványok betartásával a gyártók megfelelhetnek az elektronikai piac folyamatosan változó igényeinek, és utat nyithatnak az áttörést jelentő innovációknak.

Feladás időpontja: 2023.02.02

Vissza