A mai rohanó digitális világban folyamatosan nő a kereslet a kisebb, könnyebb és erősebb elektronikai eszközök iránt. E követelmények teljesítése érdekében az elektronikai gyártók bevezették a nagy sűrűségű interconnect (HDI) rugalmas PCB technológiát.A hagyományos flex PCB-ekhez képestHDI flex PCB-knagyobb tervezési rugalmasságot, jobb funkcionalitást és fokozott megbízhatóságot kínálnak. Ebben a cikkben megvizsgáljuk, mik azok a HDI flex PCB-k, előnyeik, és miben különböznek a hagyományos flex PCB-ktől.

1. A HDI Flex PCB értelmezése:

A HDI flexibilis PCB, más néven nagy sűrűségű interconnect rugalmas nyomtatott áramköri lap, egy rugalmas áramköri lap, amely nagy áramkörsűrűséget biztosít, és lehetővé teszi a komplex és

miniatűr kivitelek. Egyesíti a rugalmas PCB-k előnyeit, amelyek hajlítási és különböző formákhoz való alkalmazkodási képességükről ismertek, valamint a nagy sűrűségű összekapcsolási technológiát.

több áramköri nyomvonalat vezetni egy kompakt térben.

1.2 Hogyan készül a HDI rugalmas PCB?

A HDI rugalmas PCB gyártási folyamatatöbb kulcsfontosságú lépést foglal magában:

Tervezés:

Az első lépés az áramköri elrendezés megtervezése, figyelembe véve az alkatrészek méretét, alakját, elrendezését és a kívánt funkciót.

Anyag előkészítés:

Válassza ki és készítse elő a rugalmas PCB-khez szükséges anyagokat, például rézfóliát, ragasztókat és rugalmas hordozóanyagokat.

Rétegrakás:

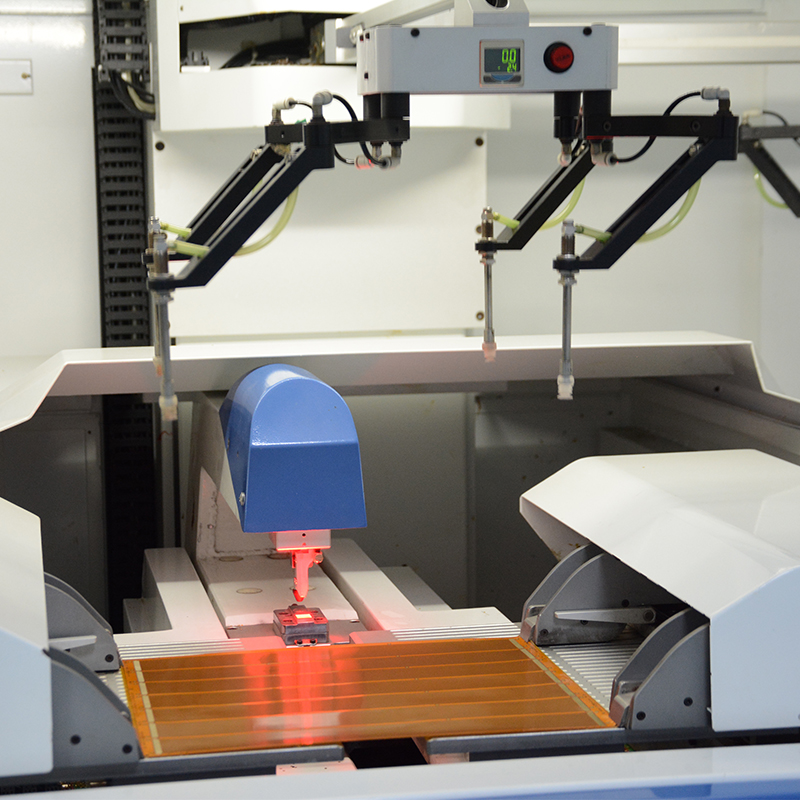

Több réteg rugalmas anyagból, rézfóliából és ragasztóból van egymásra rakva, hogy egy áramkör alapját képezzék. Lézeres fúrás: A lézeres fúrást kis lyukak vagy átmenetek létrehozására használják, amelyek az áramkör különböző rétegeit kötik össze. Ez lehetővé teszi a vezetékezést szűk helyeken.

Réz bevonat:

A lézeres fúrással kialakított lyukakat rézzel vonják be, hogy biztosítsák a különböző rétegek közötti elektromos kapcsolatot.

Áramkör maratása:

A felesleges rezet lemarják, nyomokat hagyva a kívánt áramkörnek.

Forrasztómaszk alkalmazása:

A forrasztómaszk az áramkörök védelmére és a rövidzárlatok megelőzésére szolgál az összeszerelés során.

Alkatrész szerelés:

Az olyan alkatrészeket, mint az integrált áramkörök, ellenállások és kondenzátorok felületi szerelési technológiával (SMT) vagy más megfelelő módszerrel szerelik fel a rugalmas PCB-re.

Tesztelt és ellenőrzött:

A kész HDI flex PCB-ket alaposan tesztelik és ellenőrzik a megfelelő működés és minőség biztosítása érdekében.

1.3 A HDI rugalmas PCB előnyei:

A HDI rugalmas PCB előnyei A hagyományos rugalmas NYÁK-hoz képest a HDI rugalmas PCB-nek számos előnye van, többek között:

Megnövelt áramkör sűrűség:

A HDI technológia nagyobb sűrűségű áramköri nyomkövetést tesz lehetővé, lehetővé téve több alkatrész elhelyezését kisebb helyigényben. Ez miniatürizált és kompakt kialakítást eredményez.

Továbbfejlesztett jelintegritás:

A HDI flex PCB-knél a rövidebb útválasztási távolságok kevesebb elektromágneses interferenciát (EMI) eredményeznek, ami jobb jelintegritást, minimálisra csökkenti a jeltorzulást és megbízható teljesítményt eredményez.

Fokozott megbízhatóság:

A hagyományos flex PCB-kkel összehasonlítva a HDI flex PCB-k kevesebb feszültségponttal rendelkeznek, és jobban ellenállnak a vibrációnak, hajlításnak és hőterhelésnek. Ez javítja az áramkör általános megbízhatóságát és élettartamát.

Tervezési rugalmasság:

A HDI technológia összetett áramkör-tervezést tesz lehetővé, lehetővé téve többrétegű, vak és eltemetett átmenetek, finom hangmagasságú komponensek és nagy sebességű jeltovábbítás kombinációját.

Költségmegtakarítás:

Bonyolultsága és miniatürizálása ellenére a HDI flex PCB-k költséget takaríthatnak meg azáltal, hogy csökkentik a végtermék teljes méretét és súlyát, így költséghatékonyabbak az olyan alkalmazásokban, ahol a hely és a súly kritikus fontosságú.

2. A HDI rugalmas PCB és a hagyományos rugalmas PCB összehasonlítása:

2.1 Alapvető különbségek a szerkezetben:

A fő különbség a HDI rugalmas PCB és a hagyományos rugalmas NYÁK alapszerkezete között az áramkör sűrűségében és az összekapcsolási technológia alkalmazásában rejlik.

A hagyományos flex PCB-k jellemzően egyetlen réteg rugalmas hordozóanyagból, például poliimidből állnak, és a felületre réznyomok vannak maratva. Ezek a kártyák általában korlátozott áramkörsűrűséggel rendelkeznek a többrétegű és összetett összeköttetések hiánya miatt.

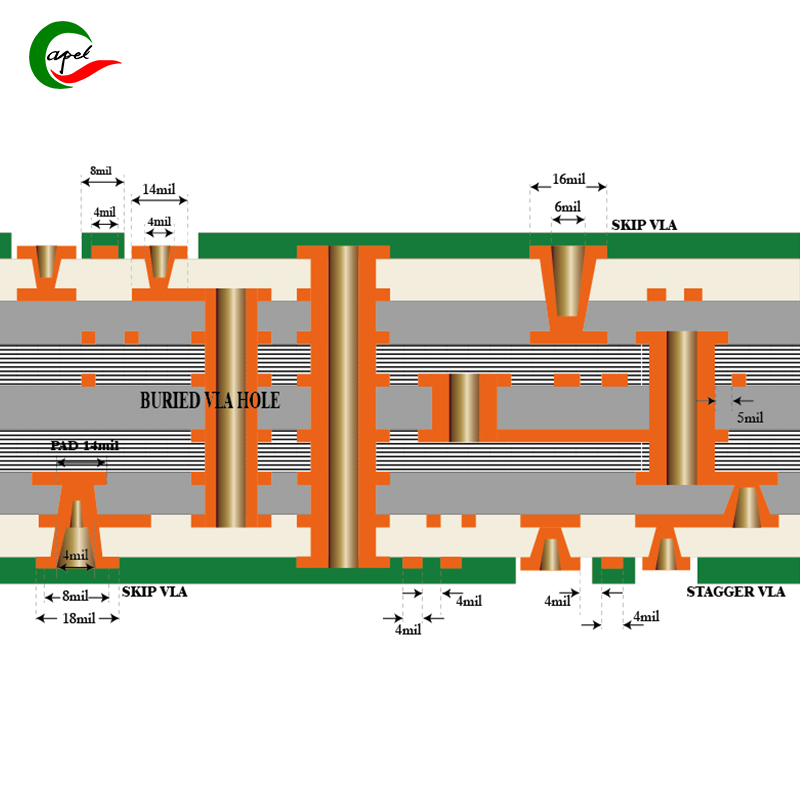

Másrészt a HDI rugalmas PCB nagy sűrűségű összekapcsolási technológiát alkalmaz, amely több áramköri nyomot képes irányítani egy kompakt térben. Ezt több réteg rugalmas anyag felhasználásával érik el, amelyek réznyomokkal és ragasztókkal vannak egymásra rakva. A HDI flexibilis PCB-k általában vak és eltemetett átmeneteket használnak, amelyek lyukak, amelyeket meghatározott rétegeken fúrnak át, hogy összekapcsolják az áramköri nyomokat a kártyán belül, javítva ezzel az általános útválasztási képességet.

Ezen túlmenően a HDI flex PCB-k microvia-kat is alkalmazhatnak, amelyek kisebb lyukak, amelyek sűrűbb nyomkövetést tesznek lehetővé. A mikroviák és más fejlett összekapcsolási technológiák használata jelentősen növelheti az áramkör sűrűségét a hagyományos flex PCB-ekhez képest.

2.2 A HDI rugalmas nyomtatott áramköri lap főbb fejlődése:

A HDI flex PCB-k az évek során jelentős fejlődésen és fejlődésen mentek keresztül. A HDI rugalmas NYÁK-technológiában elért főbb előrelépések közé tartozik:

Miniatürizálás:

A HDI technológia lehetővé teszi az elektronikus eszközök miniatürizálását azáltal, hogy több áramköri nyomvonalat irányíthat kevesebb helyen. Ez megnyitja az utat kisebb, kompaktabb termékek, például okostelefonok, hordható eszközök és orvosi implantátumok fejlesztése előtt.

Megnövelt áramkör sűrűség:

A hagyományos rugalmas PCB-kkel összehasonlítva a többrétegű, vakon eltemetett átmenetek és mikroátmenetek használata a HDI rugalmas PCB-kben jelentősen megnöveli az áramkör sűrűségét. Ez lehetővé teszi bonyolultabb és fejlettebb áramkörök integrálását egy kisebb területen.

Nagyobb sebesség és jelintegritás:

A HDI flex PCB-k támogatják a nagy sebességű jeleket, és javítják a jelek integritását, ahogy az alkatrészek és az összekapcsolások közötti távolság csökken. Ez alkalmassá teszi őket megbízható jelátvitelt igénylő alkalmazásokhoz, mint például nagyfrekvenciás kommunikációs rendszerek vagy adatintenzív berendezések.

Finom osztású alkatrészek elrendezése:

A HDI technológia megkönnyíti a finom hangosztású alkatrészek elrendezését, ami azt jelenti, hogy az alkatrészek közelebb helyezhetők egymáshoz, ami az áramköri elrendezés további miniatürizálását és sűrűsödését eredményezi. A finom elosztású alkatrészek elhelyezése kritikus fontosságú a nagy teljesítményű elektronikát igénylő fejlett alkalmazásoknál.

Továbbfejlesztett hőkezelés:

A HDI flex PCB-k jobb hőkezelési képességekkel rendelkeznek a több réteg használatának és a hőelvezetés nagyobb felületének köszönhetően. Ez lehetővé teszi a hatékony kezelést és

nagy teljesítményű alkatrészek hűtése, biztosítva azok csúcsteljesítményét.

2.3 Funkció és teljesítmény összehasonlítása:

Ha a HDI flex PCB-k funkcionalitását és teljesítményét összehasonlítjuk a hagyományos flexibilis PCB-kkel, több tényezőt is figyelembe kell venni:

Áramkör sűrűsége:

A hagyományos flex PCB-kkel összehasonlítva a HDI flex PCB-k lényegesen nagyobb áramkörsűrűséget kínálnak. A HDI technológia képes integrálni a többrétegű, vak, eltemetett és mikroviákat, így összetettebb és sűrűbb áramkör-tervezést tesz lehetővé.

A jel integritása:

A nyomvonalak közötti csökkentett távolság és a fejlett összekapcsolási technikák alkalmazása a HDI flex PCB-ekben javítja a jel integritását. Ez jobb jelátvitelt és kisebb jeltorzítást jelent a hagyományos flex PCB-ekhez képest.

Sebesség és sávszélesség:

A HDI flex PCB-k nagyobb sebességű jelek támogatására képesek a fokozott jelintegritás és a csökkentett elektromágneses interferencia miatt. A hagyományos flex PCB-k korlátai lehetnek a jelátviteli sebesség és a sávszélesség tekintetében, különösen a nagy adatsebességet igénylő alkalmazásokban.

Tervezési rugalmasság:

A hagyományos flex PCB-kkel összehasonlítva a HDI flex PCB-k nagyobb tervezési rugalmasságot biztosítanak. A több réteg, a vak és eltemetett átmenetek, valamint a mikroviák beépítésének lehetősége bonyolultabb áramkör-tervezést tesz lehetővé. Ez a rugalmasság különösen fontos azoknál az alkalmazásoknál, amelyek kompakt kialakítást igényelnek, vagy speciális helyszűkülettel rendelkeznek.

Költség:

A HDI flex PCB-k általában drágábbak, mint a hagyományos flex PCB-k a megnövekedett összetettség és a fejlett összekapcsolási technikák miatt. A HDI flex PCB-k által kínált miniatürizálás és jobb teljesítmény azonban gyakran indokolhatja a többletköltséget, ha a végtermék összköltségét vesszük figyelembe.

2.4 Megbízhatósági és tartóssági tényezők:

A megbízhatóság és a tartósság kritikus tényezők minden elektronikus eszköz vagy rendszer esetében. A HDI flex PCB-k és a hagyományos flexibilis PCB-k megbízhatóságának és tartósságának összehasonlításakor több tényező is szerepet játszik:

Mechanikai rugalmasság:

Mind a HDI, mind a hagyományos flex PCB-k mechanikai rugalmasságot kínálnak, lehetővé téve számukra, hogy alkalmazkodjanak a különböző formákhoz, és törés nélkül hajlítsanak. A HDI flex PCB-k azonban további szerkezeti megerősítéssel, például további rétegekkel vagy bordákkal rendelkezhetnek a megnövekedett áramkörsűrűség támogatása érdekében. Ez a megerősítés növeli a HDI flex PCB általános megbízhatóságát és tartósságát.

Rezgés- és ütéscsillapítás:

A hagyományos rugalmas PCB-vel összehasonlítva a HDI rugalmas PCB jobb rezgéscsillapító és ütésálló képességgel rendelkezik. A redőnyök, az eltemetett és a mikronyílások használata a HDI kártyákban segíti a feszültség egyenletesebb elosztását, csökkentve a mechanikai igénybevétel miatti alkatrészek sérülésének vagy áramköri meghibásodásának lehetőségét.

Hőkezelés:

A hagyományos flex PCB-vel összehasonlítva a HDI flex PCB több réteggel és nagyobb felülettel rendelkezik, ami jobb hőkezelést biztosít. Ez javítja a hőelvezetést, és növeli az elektronika általános megbízhatóságát és élettartamát.

Élettartam:

Mind a HDI, mind a hagyományos flex PCB-k hosszú élettartamúak lehetnek, ha megfelelően tervezik és gyártják. A megnövekedett áramkörsűrűség és a HDI flex PCB-kben használt fejlett összekapcsolási technikák azonban megkövetelik az olyan tényezők alapos mérlegelését, mint a termikus igénybevétel, az anyagok kompatibilitása és a megbízhatóság vizsgálata a hosszú távú teljesítmény biztosítása érdekében.

Környezeti tényezők:

A HDI flex PCB-ket, akárcsak a hagyományos flex PCB-ket, úgy kell megtervezni és gyártani, hogy ellenálljanak az olyan környezeti tényezőknek, mint a páratartalom, a hőmérséklet-változások és a vegyszereknek való kitettség. A HDI flex PCB-k további védőbevonatot vagy kapszulázást igényelhetnek a környezeti feltételekkel szembeni ellenállás biztosítása érdekében.

A HDI flex PCB-k számos előnyt kínálnak a hagyományos flex PCB-kkel szemben az áramkör sűrűsége, a jelintegritás, a tervezési rugalmasság és a megbízhatóság tekintetében. Használata haladóAz összekapcsolási technikák és a miniatürizálási technikák alkalmassá teszik a HDI flex PCB-ket olyan alkalmazásokhoz, amelyek nagy teljesítményű elektronikát igényelnek kompakt formában.Ezek az előnyök azonban magasabb költségekkel járnak, és az alkalmazás speciális követelményeit alaposan meg kell fontolni a legmegfelelőbb PCB technológia meghatározásához.

3. A HDI rugalmas PCB előnyei:

A HDI (High Density Interconnect) rugalmas NYÁK-ok egyre népszerűbbek az elektronikai iparban, mivel számos előnyük van a hagyományos flex PCB-kkel szemben.

3.1 Miniatürizálás és téroptimalizálás:

Miniatürizálás és helyoptimalizálás: A HDI rugalmas PCB egyik fő előnye az elektronikus berendezések miniatürizálása és helyoptimalizálása.A nagy sűrűségű összekapcsolási technológia alkalmazása lehetővé teszi több áramköri nyomvonal elvezetését egy kompakt térben. Ez viszont megkönnyíti a kisebb, kompaktabb elektronika fejlesztését. A HDI flex PCB-ket általában olyan alkalmazásokban használják, mint például okostelefonok, táblagépek, hordható eszközök és orvosi eszközök, ahol korlátozott a hely, és a kompakt méret kritikus.

3.2 A jel integritásának javítása:

A jel integritásának javítása: A jelintegritás kritikus tényező az elektronikus berendezésekben, különösen a nagy sebességű és nagyfrekvenciás alkalmazásokban.A HDI flex PCB-k kiváló jelintegritást biztosítanak az alkatrészek és az összeköttetések közötti kisebb távolságnak köszönhetően. A HDI flex PCB-kben használt fejlett összekapcsolási technológiák, mint például a vak, eltemetett és mikrokapcsok, jelentősen csökkenthetik a jelveszteséget és az elektromágneses interferenciát. A továbbfejlesztett jelintegritás biztosítja a megbízható jelátvitelt és csökkenti az adathibák kockázatát, így a HDI flex PCB-k alkalmasak a nagy sebességű adatátviteli és kommunikációs rendszereket magában foglaló alkalmazásokhoz.

3.3 Továbbfejlesztett energiaelosztás:

Továbbfejlesztett energiaelosztás: A HDI flex PCB másik előnye, hogy képes javítani az energiaelosztást.Az elektronikai eszközök egyre bonyolultabbá válásával és a nagyobb teljesítményigényekkel a HDI flex PCB-k kiváló megoldást nyújtanak a hatékony áramelosztáshoz. A több réteg és a fejlett áramelosztási technikák használata jobb áramelosztást tesz lehetővé az egész kártyán, minimalizálva az áramveszteséget és a feszültségesést. A továbbfejlesztett energiaelosztás lehetővé teszi az energiaigényes alkatrészek megbízható működését és csökkenti a túlmelegedés kockázatát, így garantálja a biztonságot és az optimális teljesítményt.

3.4 Nagyobb komponenssűrűség:

Nagyobb alkatrészsűrűség: A hagyományos rugalmas PCB-vel összehasonlítva a HDI rugalmas PCB nagyobb alkatrészsűrűséget érhet el.A többrétegű és fejlett összekapcsolási technológiák alkalmazása lehetővé teszi több elektronikai alkatrész integrálását kisebb helyen. A HDI flex PCB-k bonyolult és sűrű áramkör-kialakításokat is képesek kezelni, ami kritikus fontosságú olyan fejlett alkalmazások számára, amelyek nagyobb funkcionalitást és teljesítményt igényelnek a kártya méretének csökkenése nélkül. A nagyobb alkatrészsűrűséggel a gyártók rendkívül összetett és funkciókban gazdag elektronikai termékeket tervezhetnek és fejleszthetnek.

3.5 A hőelvezetés javítása:

Javított hőelvezetés: A hőleadás kritikus szempont az elektronikus eszközök tervezésében, mivel a túlzott hő teljesítményromláshoz, alkatrészhibákhoz és akár a rendszer károsodásához is vezethet.A hagyományos rugalmas PCB-vel összehasonlítva a HDI rugalmas PCB jobb hőelvezetési teljesítményt nyújt. A több réteg és a megnövelt felület jobb hőelvezetést tesz lehetővé, hatékonyan eltávolítva és elvezetve az energiaigényes alkatrészek által termelt hőt. Ez biztosítja az elektronikus eszközök optimális teljesítményét és megbízhatóságát, különösen olyan alkalmazásokban, ahol a hőkezelés kritikus.

A HDI flex PCB-k számos előnnyel rendelkeznek, amelyek kiváló választássá teszik őket a modern elektronika számára. Miniatürizálhatóságuk és helyoptimalizáltságuk ideálissá teszi azokat az alkalmazásokhoz, ahol a kompakt méret kritikus. A továbbfejlesztett jelintegritás megbízható adatátvitelt, a továbbfejlesztett energiaelosztás pedig az alkatrészek hatékony táplálását teszi lehetővé. A HDI flex PCB nagyobb alkatrészsűrűsége több funkciót és szolgáltatást tesz lehetővé, míg a jobb hőelvezetés biztosítja az elektronikus eszközök optimális teljesítményét és hosszú élettartamát. Ezekkel az előnyökkel a HDI flex PCB-k szükségletté váltak különböző iparágakban, például a fogyasztói elektronikában, a távközlésben, az autóiparban és az orvosi berendezésekben.

4.HDI rugalmas PCB alkalmazása:

A HDI rugalmas NYÁK-nak számos alkalmazási köre van a különböző iparágakban. Miniatürizálási képességeik, továbbfejlesztett jelintegritásuk, fokozott energiaelosztásuk, nagyobb alkatrészsűrűségük és jobb hőleadásuk ideálissá teszik a fogyasztói elektronikai cikkekhez, az orvosi eszközökhöz, az autóiparhoz, az űrrepüléshez és a védelmi rendszerekhez, valamint a tárgyak internetéhez és a hordható eszközökhöz. fontos eleme a készülékben. A HDI flex PCB-k lehetővé teszik a gyártók számára, hogy kompakt, nagy teljesítményű elektronikus eszközöket hozzanak létre, hogy megfeleljenek ezen iparágak növekvő igényeinek.

4.1 Szórakoztató elektronika:

A HDI rugalmas nyomtatott áramköri lapok széles körben alkalmazhatók a fogyasztói elektronikai iparban.A kisebb, vékonyabb és funkciókban gazdagabb eszközök iránti folyamatos kereslet miatt a HDI flex PCB-k lehetővé teszik a gyártók számára, hogy megfeleljenek ezeknek az igényeknek. Okostelefonokban, táblagépekben, laptopokban, okosórákban és más hordozható elektronikus eszközökben használják őket. A HDI flexibilis nyomtatott áramköri lapok miniatürizálási képességei lehetővé teszik több funkció integrálását egy kompakt térben, lehetővé téve a stílusos és nagy teljesítményű fogyasztói elektronika fejlesztését.

4.2 Orvosi eszközök:

Az orvostechnikai eszközipar nagymértékben támaszkodik a HDI flex PCB-kre megbízhatóságuk, rugalmasságuk és kis méretük miatt.Az orvosi eszközök, például szívritmus-szabályozók, hallókészülékek, vércukorszint-monitorok és képalkotó berendezések elektronikus alkatrészei nagy pontosságot igényelnek. A HDI flex PCB-k megfelelnek ezeknek a követelményeknek, mivel nagy sűrűségű csatlakozásokat és jobb jelintegritást biztosítanak. Ezenkívül rugalmasságuk jobban integrálható a hordható orvosi eszközökbe a betegek kényelme és kényelme érdekében.

4.3 Autóipar:

A HDI flex PCB-k a modern autók szerves részévé váltak.Az autóipar olyan nagy teljesítményű elektronikát igényel, amely ellenáll a kihívásokkal teli környezeteknek és optimális funkcionalitást biztosít. A HDI flex PCB-k biztosítják a szükséges megbízhatóságot, tartósságot és helyoptimalizálást az autóipari alkalmazásokhoz. Különféle autóipari rendszerekben használják őket, beleértve az infotainment rendszereket, a navigációs rendszereket, a hajtáslánc-vezérlő modulokat és a fejlett vezetőtámogató rendszereket (ADAS). A HDI flex PCB-k ellenállnak a hőmérséklet-változásoknak, a vibrációnak és a mechanikai igénybevételnek, így alkalmasak a zord autóipari környezetekre is.

4.4 Repülés és védelem:

A repülőgépipar és a védelmi ipar rendkívül megbízható elektronikus rendszereket igényel, amelyek ellenállnak a szélsőséges körülményeknek, a vibrációnak és a nagy sebességű adatátvitelnek.A HDI flex PCB-k ideálisak az ilyen alkalmazásokhoz, mivel nagy sűrűségű összeköttetéseket, jobb jelintegritást és környezeti tényezőkkel szembeni ellenállást biztosítanak. Repüléselektronikai rendszerekben, műholdas kommunikációban, radarrendszerekben, katonai felszerelésekben és drónokban használják őket. A HDI flex PCB-k miniatürizálási képességei elősegítik a könnyű, kompakt elektronikus rendszerek fejlesztését, amelyek jobb teljesítményt és több funkcionalitást tesznek lehetővé.

4.5 IoT és viselhető eszközök:

A dolgok internete (IoT) és a hordható eszközök átalakítják az iparágakat az egészségügytől és a fitnesztől az otthoni automatizálásig és az ipari felügyeletig.A HDI flex PCB-k kis formájuk és nagy rugalmasságuk miatt kulcsfontosságú összetevők az IoT-ben és a hordható eszközökben. Lehetővé teszik az érzékelők, vezeték nélküli kommunikációs modulok és mikrokontrollerek zökkenőmentes integrációját olyan eszközökbe, mint az okosórák, fitneszkövetők, intelligens otthoni eszközök és ipari érzékelők. A HDI flex PCB-k fejlett összekapcsolási technológiája megbízható adatátvitelt, áramelosztást és jelintegritást biztosít, így alkalmassá teszi őket az IoT és a viselhető eszközök magas követelményeihez.

5. Tervezési szempontok a HDI Flex PCB esetében:

A HDI flex PCB tervezése megköveteli a rétegek egymásra helyezését, a nyomtávolságot, az alkatrészek elhelyezését, a nagy sebességű tervezési technikákat, valamint az összeszereléssel és gyártással kapcsolatos kihívásokat. E tervezési szempontok hatékony figyelembevételével a Capel nagy teljesítményű HDI flex PCB-ket fejleszthet, amelyek számos alkalmazáshoz alkalmasak.

5.1 Rétegrakás és útválasztás:

A HDI flex PCB-k általában több réteget igényelnek a nagy sűrűségű összekapcsolások eléréséhez.A rétegverem tervezésekor figyelembe kell venni olyan tényezőket, mint a jel integritása, az energiaelosztás és a hőkezelés. A gondos réteghalmozás segít optimalizálni a jelútválasztást és minimalizálni a nyomvonalak közötti áthallást. Az útválasztást úgy kell megtervezni, hogy minimalizálja a jel torzulását és biztosítsa a megfelelő impedanciaillesztést. Elegendő helyet kell biztosítani az átmenőnyílásoknak és a betéteknek a rétegek közötti összekapcsolás megkönnyítése érdekében.

5.2 Nyomtávolság és impedancia vezérlése:

A HDI flex PCB-k általában nagy sűrűségű nyomkövetéssel rendelkeznek, a megfelelő nyomtávolság fenntartása kritikus fontosságú a jel interferencia és az áthallás elkerülése érdekében.A tervezőknek meg kell határozniuk a megfelelő nyomszélességet és távolságot a kívánt impedancia alapján. Az impedancia szabályozása kritikus fontosságú a jel integritásának megőrzéséhez, különösen a nagy sebességű jelek esetében. A tervezőknek gondosan ki kell számítaniuk és ellenőrizniük kell a nyomvonal szélességét, a távolságot és a dielektromos állandót, hogy elérjék a kívánt impedanciaértéket.

5.3 Alkatrészek elhelyezése:

Az alkatrészek megfelelő elhelyezése kritikus fontosságú a jelút optimalizálása, a zaj csökkentése és a HDI flex PCB teljes méretének minimalizálása érdekében.Az alkatrészeket stratégiailag kell elhelyezni a jel nyomkövetési hosszának minimalizálása és a jeláramlás optimalizálása érdekében. A nagy sebességű alkatrészeket közelebb kell egymáshoz elhelyezni, hogy minimálisra csökkentsék a jelterjedési késéseket és csökkentsék a jeltorzulás kockázatát. A tervezőknek figyelembe kell venniük a hőkezelési szempontokat is, és biztosítaniuk kell, hogy az alkatrészeket úgy helyezzék el, hogy lehetővé tegye a hőelvezetést.

5.4 Nagy sebességű tervezési technológia:

A HDI flex PCB-k általában nagy sebességű adatátvitelt biztosítanak, ahol a jel integritása kritikus.A megfelelő nagysebességű tervezési technikák, mint például a vezérelt impedancia-útválasztás, a differenciálpár-útválasztás és az illesztett nyomvonalhosszok kritikusak a jelgyengülés minimalizálása érdekében. A jelintegritás-elemző eszközök használhatók a nagy sebességű tervek teljesítményének szimulálására és ellenőrzésére.

5.5 Összeszerelési és gyártási kihívások:

A HDI flex PCB-k összeszerelése és gyártása számos kihívást jelent.A PCB-k rugalmas jellege gondos kezelést igényel az összeszerelés során, hogy elkerüljük a finom nyomok és alkatrészek károsodását. Az alkatrészek pontos elhelyezése és forrasztása speciális berendezéseket és technikákat igényelhet. A gyártási folyamatnak biztosítania kell a rétegek pontos igazítását és a köztük lévő megfelelő tapadást, ami további lépésekkel járhat, például lézeres fúrással vagy lézeres közvetlen képalkotással.

Ezenkívül a HDI flex PCB-k kis mérete és nagy alkatrészsűrűsége kihívást jelenthet az ellenőrzés és a tesztelés során. Speciális vizsgálati technikákra, például röntgenvizsgálatra lehet szükség a PCB-k hibáinak vagy meghibásodásának kimutatásához. Továbbá, mivel a HDI flex PCB-k általában fejlett anyagokat és technológiákat használnak, a beszállítók kiválasztása és minősítése kulcsfontosságú a végtermék minőségének és megbízhatóságának biztosításához.

6. A HDI rugalmas PCB technológia jövőbeli trendjei:

A HDI rugalmas NYÁK-technológia jövőjét a növekvő integráció és összetettség, a fejlett anyagok átvétele, valamint az IoT és a viselhető technológiák térhódítása fogja jellemezni. Ezek a trendek arra késztetik az iparágakat, hogy kisebb, nagyobb teljesítményű és többfunkciós elektronikus eszközöket fejlesszenek ki.

6.1 Fokozott integráció és összetettség:

A HDI rugalmas PCB-technológia tovább fog fejlődni a növekvő integráció és összetettség irányába.Ahogy az elektronikai eszközök egyre kompaktabbak és funkciókban gazdagabbakká válnak, egyre nagyobb az igény a nagyobb áramkörsűrűségű és kisebb formájú HDI flex PCB-k iránt. Ezt a tendenciát a gyártási folyamatok és a tervezési eszközök fejlődése vezérli, amelyek lehetővé teszik a finomabb nyomvonalakat, a kisebb átmeneteket és a szorosabb összekapcsolási osztásokat. A komplex és változatos elektronikus alkatrészek egyetlen rugalmas PCB-re való integrálása egyre több lesz

közös, csökkentve a méretet, súlyt és a rendszer összköltségét.

6.2 Fejlett anyagok használata:

A nagyobb integráció és teljesítmény igényeinek kielégítése érdekében a HDI rugalmas PCB fejlett anyagokat használ.A továbbfejlesztett elektromos, termikus és mechanikai tulajdonságokkal rendelkező új anyagok jobb jelintegritást, jobb hőelvezetést és nagyobb megbízhatóságot tesznek lehetővé. Például az alacsony veszteségű dielektromos anyagok használata nagyobb frekvenciájú működést tesz lehetővé, míg a nagy hővezetőképességű anyagok javíthatják a flex PCB-k hőkezelési képességeit. Ezen túlmenően a vezetőképes anyagok, például a rézötvözetek és a vezetőképes polimerek fejlesztése nagyobb áramátviteli képességet és jobb impedanciaszabályozást tesz lehetővé.

6.3 Az IoT és a viselhető technológia kiterjesztése:

Az Internet of Things (IoT) és a viselhető technológia terjedése nagy hatással lesz a HDI rugalmas PCB technológiára.Ahogy a csatlakoztatott eszközök száma folyamatosan növekszik, egyre nagyobb szükség lesz a rugalmas PCB-kre, amelyek kisebb és változatosabb formákba integrálhatók. A HDI flex PCB-k létfontosságú szerepet fognak játszani a hordható eszközök, például okosórák, fitneszkövetők és egészségügyi érzékelők miniatürizálásában. Ezekhez az eszközökhöz gyakran rugalmas PCB-kre van szükség, hogy illeszkedjenek a testhez, és robusztus és megbízható összekapcsolhatóságot biztosítsanak.

Ezen túlmenően az IoT-eszközök széles körű elterjedése a különböző iparágakban, például az intelligens otthonokban, az autóiparban és az ipari automatizálásban növelni fogja a HDI rugalmas PCB-k iránti keresletet olyan fejlett funkciókkal, mint a nagy sebességű adatátvitel, az alacsony energiafogyasztás és a vezeték nélküli kapcsolat. Ezek a fejlesztések megkövetelik, hogy a nyomtatott áramköri lapok támogassák az összetett jeltovábbítást, a miniatürizált komponenseket és a különböző érzékelőkkel és működtetőszervekkel való integrációt.

Összefoglalva, A HDI flex PCB-k a rugalmasság és a nagy sűrűségű összekapcsolások egyedülálló kombinációjával megváltoztatták az elektronikai ipart. Ezek a nyomtatott áramköri lapok számos előnnyel rendelkeznek a hagyományos flexibilis nyomtatott áramköri lapokhoz képest, beleértve a miniatürizálást, a helyoptimalizálást, a jobb jelintegritást, a hatékony energiaelosztást és a nagy alkatrészsűrűség kezelésének képességét. Ezek a tulajdonságok alkalmassá teszik a HDI flex PCB-ket számos iparágban való használatra, beleértve a fogyasztói elektronikát, az orvosi eszközöket, az autóipari rendszereket és a repülőgép-ipari alkalmazásokat. Fontos azonban figyelembe venni az ezekkel a fejlett PCB-kkel kapcsolatos tervezési szempontokat és gyártási kihívásokat. A tervezőknek gondosan meg kell tervezniük az elrendezést és az útvonalat az optimális jelteljesítmény és hőkezelés biztosítása érdekében. Ezenkívül a HDI flex PCB-k gyártási folyamata fejlett folyamatokat és technikákat igényel a pontosság és megbízhatóság kívánt szintjének eléréséhez. A jövőben a HDI rugalmas PCB-k várhatóan tovább fognak fejlődni a technológia fejlődésével. Ahogy az elektronikai eszközök egyre kisebbek és összetettebbek lesznek, a magasabb szintű integrációval és teljesítménnyel rendelkező HDI flex PCB-k iránti igény csak növekedni fog. Ez további innovációkat és fejlesztéseket fog eredményezni ezen a területen, ami hatékonyabb és sokoldalúbb elektronikai eszközöket eredményez az iparágakban.

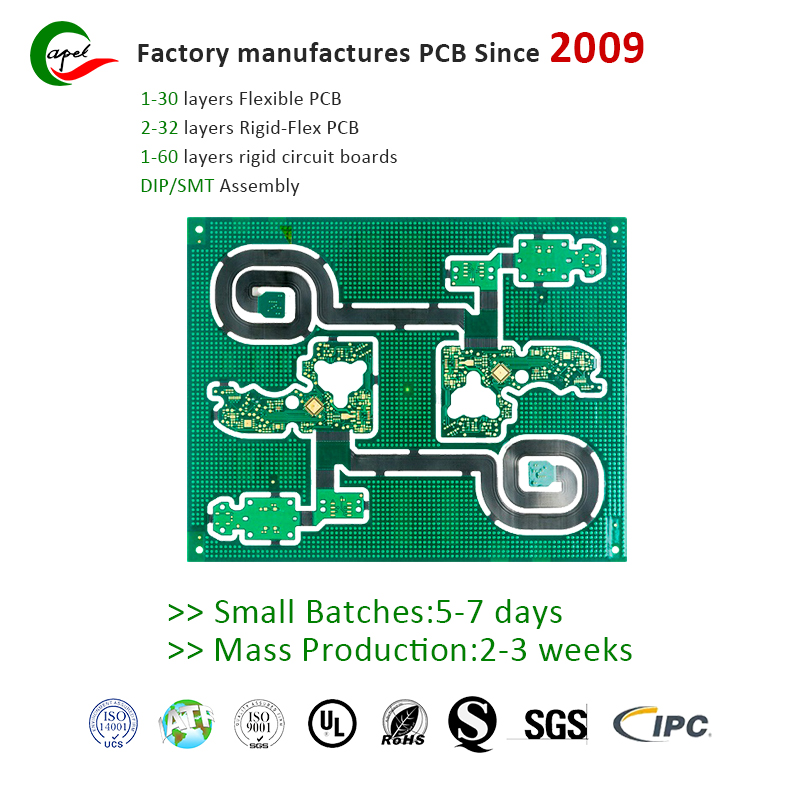

A Shenzhen Capel Technology Co., Ltd. 2009 óta gyárt rugalmas nyomtatott áramköri lapokat (PCB-ket).Jelenleg egyedi 1-30 rétegű rugalmas nyomtatott áramköri lapokat tudunk biztosítani. HDI (High Density Interconnect) rugalmas PCB-gyártási technológiánk nagyon kiforrott. Az elmúlt 15 év során folyamatosan újítottuk a technológiát, és gazdag tapasztalatot gyűjtöttünk az ügyfelek projektekkel kapcsolatos problémáinak megoldásában.

Feladás időpontja: 2023. augusztus 31

Vissza