A nyomtatott áramköri lapok prototípusának elkészítésekor a megfelelő anyag kiválasztása kulcsfontosságú. A PCB prototípusokban használt anyagok jelentős hatással lehetnek a végtermék teljesítményére, megbízhatóságára és tartósságára.Ebben a blogbejegyzésben a leggyakrabban használt nyomtatott áramköri lapok prototípus-készítési anyagait fogjuk megvizsgálni, és megvitatjuk azok előnyeit és hátrányait.

1.FR4:

Az FR4 messze a legszélesebb körben használt anyag a nyomtatott áramköri lapok prototípusgyártásához. Ez egy üvegerősítésű epoxi laminátum, amely kiváló elektromos szigetelő tulajdonságairól ismert. Az FR4 magas hőállósággal is rendelkezik, így alkalmas a magas hőmérsékleti teljesítményt igénylő alkalmazásokhoz.

Az FR4 egyik fő előnye a költséghatékonyság. A piacon lévő többi anyaghoz képest viszonylag olcsó. Ezenkívül az FR4 jó mechanikai stabilitással rendelkezik, és deformáció vagy törés nélkül ellenáll a nagy igénybevételnek.

Az FR4-nek azonban vannak korlátai. Viszonylag magas dielektromos állandója miatt nem alkalmas nagyfrekvenciás teljesítményt igénylő alkalmazásokhoz. Ezenkívül az FR4 nem alkalmas alacsony veszteségű érintőt vagy szűk impedanciaszabályozást igénylő alkalmazásokhoz.

2. Rogers:

A Rogers Corporation egy másik népszerű választás a PCB-kártya prototípusgyártásához. A Rogers anyagok nagy teljesítményű tulajdonságaikról ismertek, így számos felhasználási területre alkalmasak, beleértve a repülőgépipart, a távközlést és az autóipart.

A Rogers anyagok kiváló elektromos tulajdonságokkal rendelkeznek, beleértve az alacsony dielektromos veszteséget, az alacsony jeltorzítást és a magas hővezető képességet. Jó a méretstabilitásuk és ellenállnak a zord környezeti feltételeknek is.

A Rogers anyagok fő hátránya azonban a magas költségek. A Rogers anyagok lényegesen drágábbak, mint az FR4, ami korlátozó tényező lehet egyes projekteknél.

3. Fém mag:

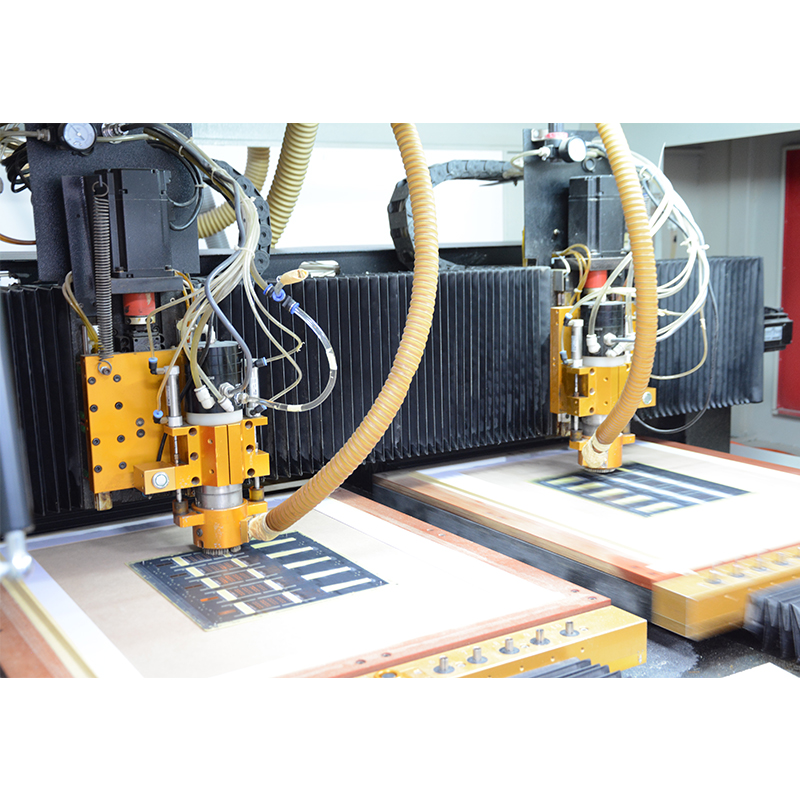

A Metal Core PCB (MCPCB) egy speciális típusú PCB-kártya prototípus, amely epoxi vagy FR4 helyett fémmagot használ szubsztrátumként. A fém mag kiváló hőelvezetést biztosít, így az MCPCB alkalmas nagy teljesítményű LED-eket vagy nagy teljesítményű elektronikai alkatrészeket igénylő alkalmazásokhoz.

Az MCPCB-t általában a világítási iparban, az autóiparban és a teljesítményelektronikai iparban használják. A hagyományos PCB-ekhez képest jobb hőkezelést biztosítanak, ezáltal növelve a termék általános megbízhatóságát és élettartamát.

Az MCPCB-nek azonban van néhány hátránya. Drágábbak, mint a hagyományos PCB-k, és a fémmagot nehezebb megmunkálni a gyártási folyamat során. Ezenkívül az MCPCB korlátozott rugalmassággal rendelkezik, és nem alkalmas hajlítást vagy csavarást igénylő alkalmazásokhoz.

A fent említett anyagokon kívül más speciális anyagok is rendelkezésre állnak bizonyos alkalmazásokhoz. Például a rugalmas PCB poliimid vagy poliészter fóliát használ alapanyagként, amely lehetővé teszi a PCB meghajlását vagy hajlását. A kerámia NYÁK kerámia anyagokat használ szubsztrátumként, amely kiváló hővezető képességgel és nagyfrekvenciás teljesítménnyel rendelkezik.

Összefoglalva, az optimális teljesítmény, megbízhatóság és tartósság eléréséhez elengedhetetlen a PCB-kártya prototípusának megfelelő anyag kiválasztása. Az FR4, a Rogers és a fém maganyagok a leggyakoribb lehetőségek, mindegyiknek megvannak a maga előnyei és hátrányai. Vegye figyelembe projektje speciális követelményeit, és konzultáljon egy professzionális NYÁK-gyártóval, hogy meghatározza a legjobb anyagokat a PCB prototípushoz.

Feladás időpontja: 2023.10.13

Vissza