Gyorsan forgatható NYÁK-prototípusok készítése 6 rétegű, nagy sűrűségű, többrétegű rugalmas lapok autóiparhoz

Specifikáció

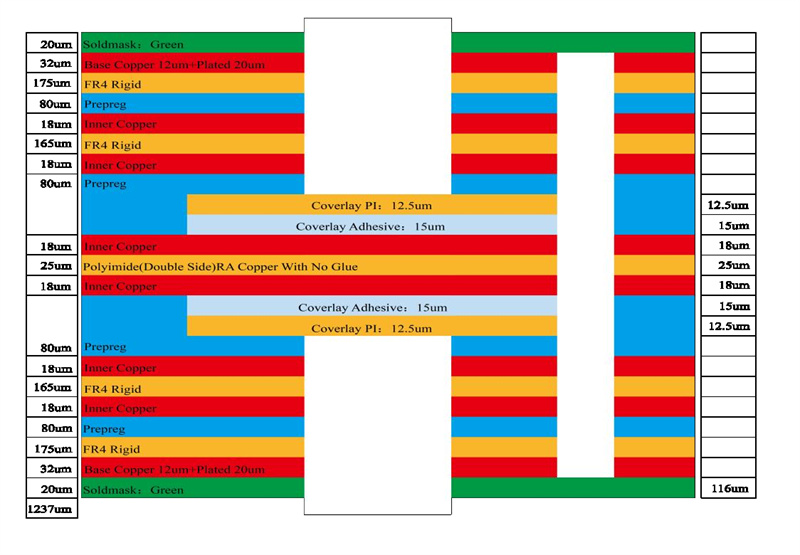

| Kategória | Feldolgozási képesség | Kategória | Feldolgozási képesség |

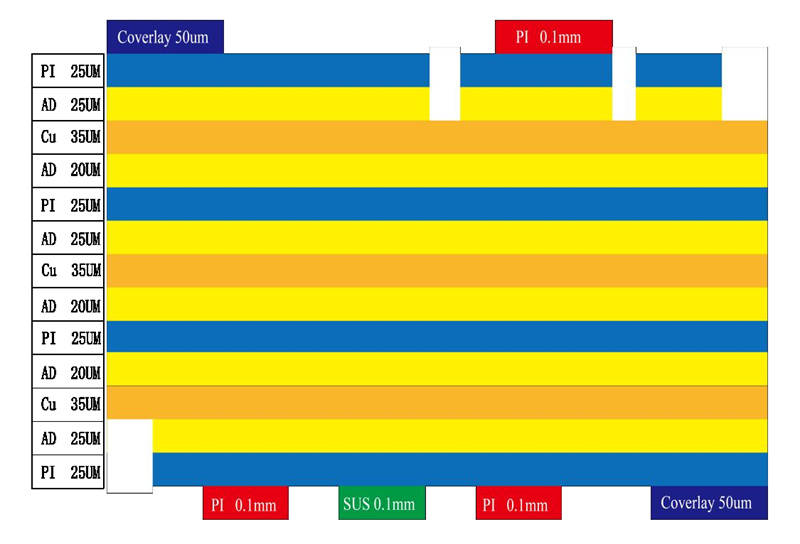

| Gyártás típusa | Egyrétegű FPC / Kétrétegű FPC Többrétegű FPC / alumínium NYÁK Rigid-Flex PCB-k | Rétegek száma | 1-16 rétegű FPC 2-16 rétegű Rigid-FlexPCB HDI nyomtatott áramköri lapok |

| Max gyártási méret | Egyrétegű FPC 4000mm Doulbe rétegek FPC 1200mm Többrétegű FPC 750mm Rigid-Flex PCB 750mm | Szigetelő réteg Vastagság | 27.5um /37.5/ 50um /65/ 75um / 100um / 125um / 150um |

| Deszka vastagsága | FPC 0,06 mm - 0,4 mm Rigid-Flex PCB 0,25 - 6,0 mm | A PTH toleranciája Méret | ±0,075 mm |

| Felületi kidolgozás | Immersion Gold/Imersion Ezüst/aranyozás/Ónozás/OSP | Merevítő | FR4 / PI / PET / SUS / PSA/Alu |

| Félkör alakú nyílás mérete | Minimum 0,4 mm | Min. sorköz/szélesség | 0,045 mm/0,045 mm |

| Vastagság tolerancia | ±0,03 mm | Impedancia | 50Ω-120Ω |

| Rézfólia vastagság | 9um/12um / 18um / 35um / 70um/100um | Impedancia Ellenőrzött Tolerancia | ±10% |

| Az NPTH toleranciája Méret | ±0,05 mm | Minimális öblítési szélesség | 0,80 mm |

| Min Via Hole | 0,1 mm | Megvalósítani Standard | GB / IPC-650 / IPC-6012 / IPC-6013II / IPC-6013III |

Többrétegű rugalmas táblákat készítünk 15 éves tapasztalattal, professzionalizmusunkkal

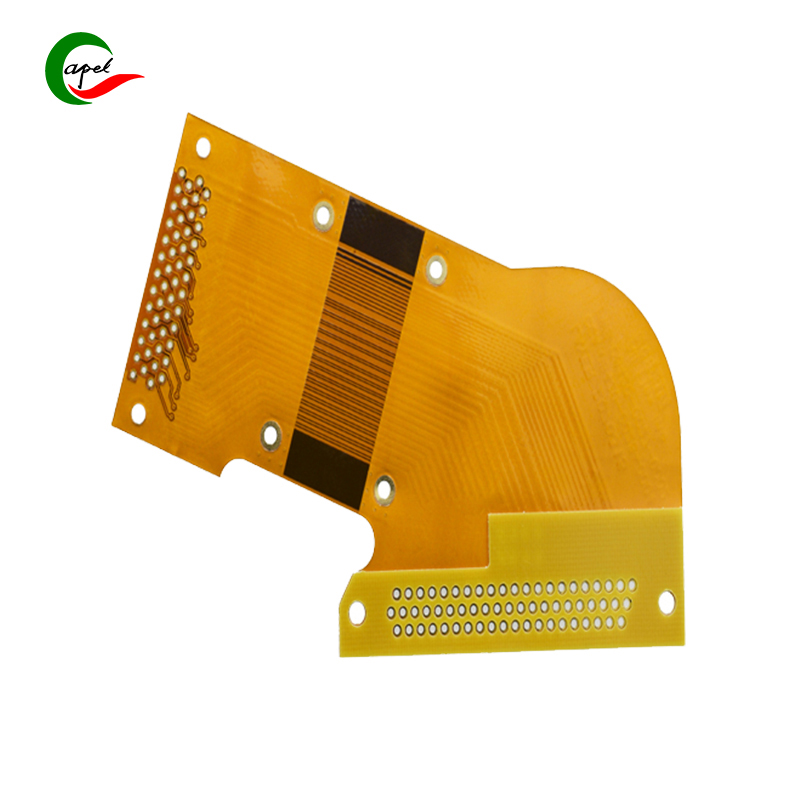

3 rétegű Flex PCB-k

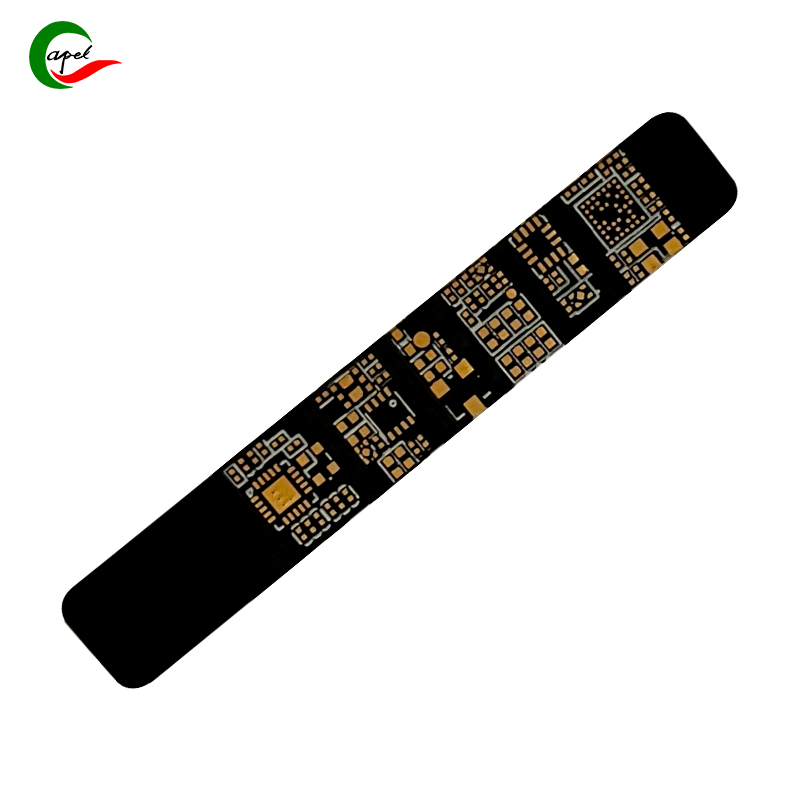

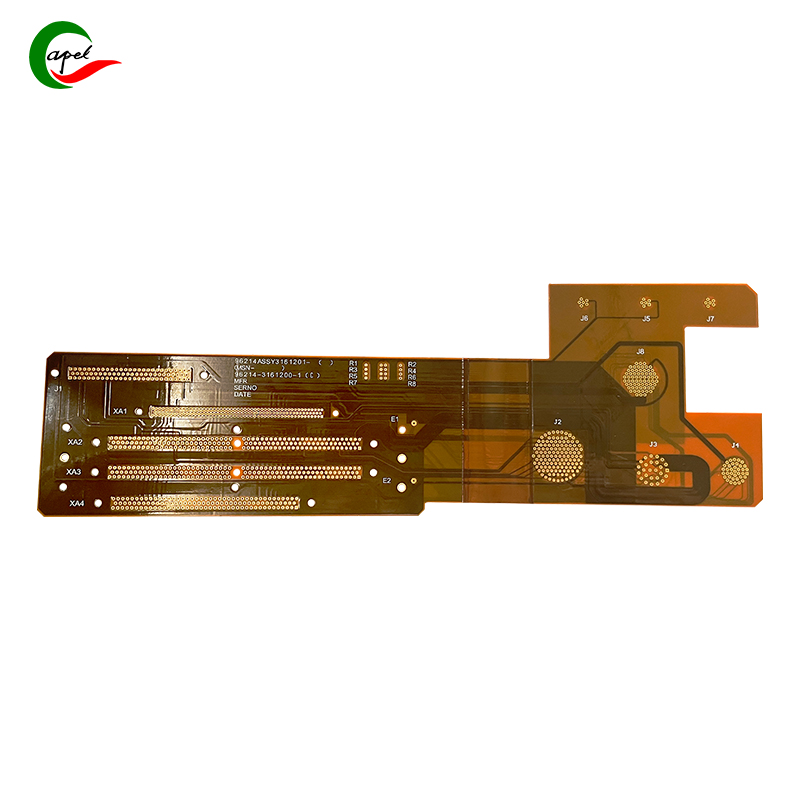

8 rétegű Rigid-Flex PCB-k

8 rétegű HDI nyomtatott áramköri lapok

Vizsgáló és ellenőrző berendezések

Mikroszkópos tesztelés

AOI ellenőrzés

2D tesztelés

Impedancia vizsgálat

RoHS tesztelés

Repülő szonda

Vízszintes teszter

Hajlító Teste

Többrétegű rugalmas táblák szolgáltatásunk

. Technikai támogatás biztosítása értékesítés előtti és értékesítés utáni;

. Egyedi akár 40 réteg, 1-2 nap Gyors fordulat megbízható prototípuskészítés, Alkatrészbeszerzés, SMT összeszerelés;

. Mind az orvosi eszközök, az ipari vezérlés, az autóipar, a repülés, a fogyasztói elektronika, az IOT, az UAV, a kommunikáció stb.

. Mérnökeinkből és kutatóinkból álló csapataink elkötelezettek az Ön igényeinek precíz és professzionális teljesítése iránt.

Milyen műszaki követelmények vonatkoznak az autóipari nyomtatott áramköri lapokra a többrétegű rugalmas lapokhoz?

1. Tartósság: Az autóipari nyomtatott áramköri lapoknak ellenállniuk kell a jármű zord működési feltételeinek, beleértve a hőmérséklet-ingadozásokat, a vibrációt és a nedvességet. Hosszabb élettartamot és kiváló mechanikai stabilitást ígérnek.

2. Nagy sűrűség: A többrétegű rugalmas PCB lehetővé teszi több elektromos csatlakozás és alkatrész integrálását egy kompakt térbe. A nagy sűrűségű kialakítás hatékony útválasztást tesz lehetővé, és csökkenti a nyomtatott áramköri lap méretét, így értékes helyet takarít meg a járműben.

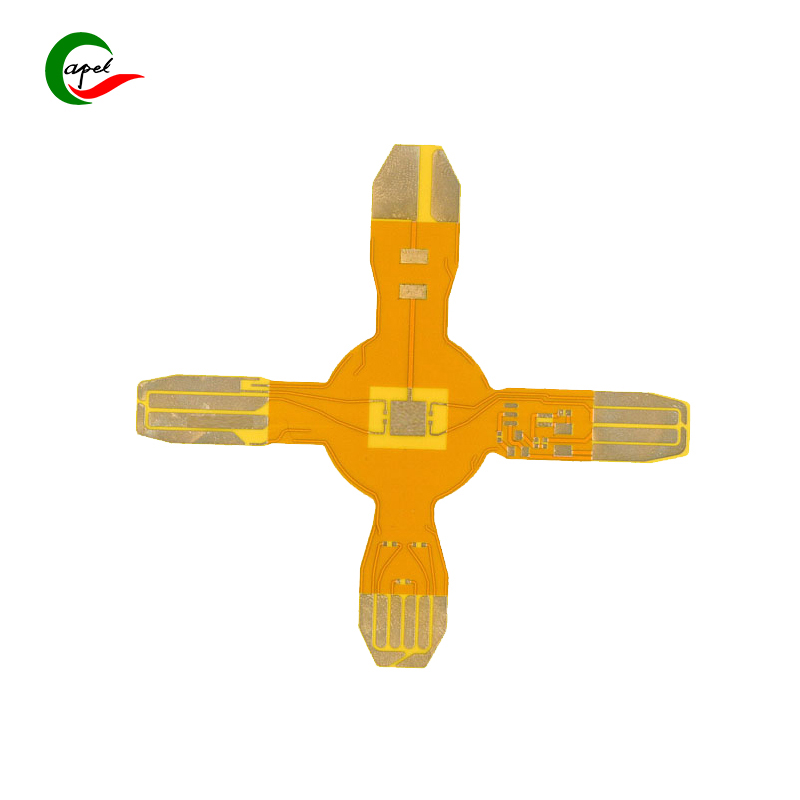

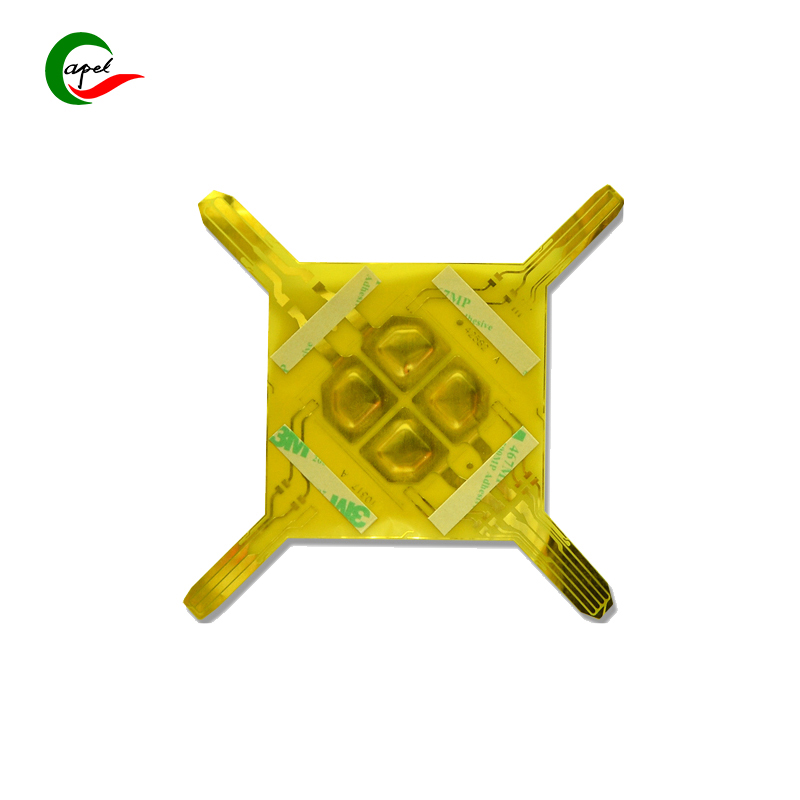

3. Rugalmasság és hajlíthatóság: A rugalmas PCB-k könnyen összehajthatók, csavarhatók vagy hajlíthatók, hogy szűk helyekre illeszkedjenek, vagy az autó formájához igazodjanak. Meg kell őrizniük elektromos és mechanikai integritásukat az ismételt hajlítás és hajlítás során.

4. Jelintegritás: A NYÁK-on minimális jelveszteségnek vagy zajinterferenciának kell lennie a különböző elektronikus alkatrészek közötti megbízható kommunikáció biztosítása érdekében. Használjon olyan technikákat, mint az impedanciaszabályozás és a megfelelő földelés a jel integritásának megőrzése érdekében.

5. Hőkezelés: Az autóipari áramköri lapoknak hatékonyan kell elvezetniük a működés során keletkező hőt. Hatékony hőkezelési technikákra van szükség, mint például a megfelelő rézsíkok és hőátmenetek használata a túlmelegedés megelőzése és a stabil teljesítmény biztosítása érdekében.

6. EMI/RFI árnyékolás: Az elektromágneses interferencia (EMI) és a rádiófrekvenciás interferencia (RFI) megelőzése érdekében az autóipari PCB-k megfelelő árnyékolási technikákat igényelnek. Ez magában foglalja az árnyékolás vagy a földi síkok használatát a külső elektromágneses jelek hatásának minimalizálása érdekében.

7. On-line tesztelhetőség: A nyomtatott áramköri lap kialakításának elő kell segítenie az összeszerelt PCB tesztelését és ellenőrzését. Megfelelő hozzáférést kell biztosítani a vizsgálati pontokhoz és a tesztszondákhoz, hogy biztosítsák a pontos és hatékony vizsgálatot a gyártás és karbantartás során.

8. Az autóipari szabványoknak való megfelelés: Az autóipari nyomtatott áramköri lapok tervezésének és gyártásának meg kell felelnie az autóipari szabványoknak, mint például az AEC-Q100 és az ISO/TS 16949. E szabványoknak való megfelelés biztosítja a PCB-k megbízhatóságát, biztonságát és minőségét.

Miért van szükség gyorsan forgó PCB prototípusra?

1. Sebesség: A gyors PCB prototípuskészítés felgyorsítja a termékfejlesztési ciklusokat. Segít csökkenteni a NYÁK-tervek iterálásához, teszteléséhez és fejlesztéséhez szükséges időt, lehetővé téve a mérnökök számára, hogy betartsák a projekt szűkös határidőit, vagy gyorsan reagáljanak a piaci igényekre.

2. Tervellenőrzés: A PCB prototípuskészítés lehetővé teszi a mérnökök számára, hogy ellenőrizzék PCB-terveik funkcionalitását, teljesítményét és gyárthatóságát, mielőtt tömeggyártásba kezdenének. Segít azonosítani és kiküszöbölni a tervezési hibákat vagy optimalizálási lehetőségeket, így hosszú távon időt és pénzt takarít meg.

3. Csökkentett kockázat: A gyors PCB prototípuskészítés segít csökkenteni a PCB tömeges gyártásával kapcsolatos kockázatokat. A tervek kis tételekben történő tesztelésével és érvényesítésével minden lehetséges hiba vagy probléma korán felismerhető, megelőzve a költséges hibákat és a teljes körű gyártás során történő utómunkálatokat.

4. Költségmegtakarítás: A gyors NYÁK-prototípuskészítés hatékonyan tudja felhasználni az erőforrásokat és az anyagokat. A tervezési problémák korai felismerésével és a szükséges módosításokkal a mérnökök megtakaríthatják az anyagpazarlást és a költséges tervezési utómunkálatokat.

5. Piaci reagálóképesség: Egy felgyorsult iparágban az új termékek gyors fejlesztésének és piacra dobásának képessége versenyelőnyt jelenthet a vállalatnak. A gyors NYÁK-prototípuskészítés lehetővé teszi a vállalatok számára, hogy gyorsan reagáljanak a piaci igényekre, a változó trendekre vagy az új lehetőségekre, biztosítva a termékek időben történő megjelenését.

6. Testreszabás és innováció: A prototípuskészítés megkönnyíti a testreszabást és az innovációt. A mérnökök új tervezési koncepciókat fedezhetnek fel, különféle funkciókat tesztelhetnek, és kísérletezhetnek a fejlett technológiákkal. Lehetővé teszi számukra a határok feszegetését és a legmodernebb termékek fejlesztését.